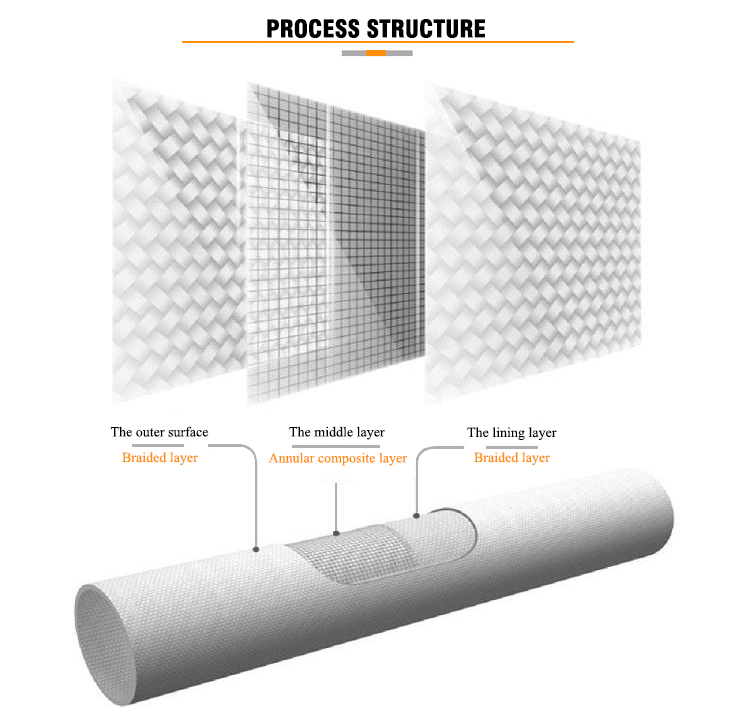

FRP-Rohre sind neuartige Verbundwerkstoffe. Der Herstellungsprozess basiert hauptsächlich auf dem hohen Harzgehalt der schichtweisen Wicklung von Glasfasern je nach Verfahren. Die Herstellung erfolgt nach der Aushärtung bei hohen Temperaturen.Die Wandstruktur von FRP-Rohren ist vernünftiger und fortschrittlicher, wodurch die Rolle von Materialien wie Glasfaser, Harz und Härter voll zur Geltung kommen kann, was nicht nur der verwendeten Festigkeit und Steifigkeit entspricht, sondern auch die Stabilität und Zuverlässigkeit gewährleistet FRP-Rohre.

Technische Eigenschaften

1. Kontinuierlicher Wickelproduktionsprozess

Der kontinuierliche Wickelformprozess wird in drei Typen unterteilt: Trockenwickeln, Nasswickeln und Halbtrockenwickeln entsprechend dem physikalischen und chemischen Zustand der Harzmatrix während des Faserwickelformens.Beim Trockenwickeln wird Prepreg-Garn oder -Band verwendet, das mit Prepreg behandelt wurde, auf einer Wickelmaschine erhitzt wird, um es in einen viskosen, flüssigen Zustand zu erweichen, und dann auf eine Kernform gewickelt wird.Das größte Merkmal des Trockenwickelverfahrens ist seine hohe Produktionseffizienz und die Wickelgeschwindigkeit kann 100–200 m/min erreichen;Beim Nasswickeln wird das Faserbündel (garnartiges Band) nach dem Eintauchen in Leim unter Spannungskontrolle direkt auf den Dorn gewickelt.Beim Trockenwickeln ist das Hinzufügen von Trocknungsgeräten erforderlich, um das Lösungsmittel im eingetauchten Garn zu entfernen, nachdem die Faser in die Kernform eingetaucht wurde.

2. Interner Aushärtungsformprozess

Der interne Härtungsprozess ist ein effizientes Formverfahren für duroplastische Faserverbundwerkstoffe.Die für den inneren Aushärtungsprozess erforderliche Kernform ist eine hohlzylindrische Struktur, und beide Enden sind mit einer gewissen Verjüngung versehen, um das Entformen zu erleichtern.Ein hohles Stahlrohr ist koaxial in der Kernform installiert, d. h. zum Heizen des Kernrohrs ist ein Ende des Kernrohrs geschlossen und das andere Ende als Dampfeinlass offen.An der Wandung des Kernrohres sind kleine Löcher verteilt.Die kleinen Löcher sind vom Axialschnitt aus symmetrisch in den vier Quadranten verteilt.Die Kernform kann sich um die Welle drehen, was das Aufwickeln erleichtert.

3.Entformungssystem

Um viele Mängel der manuellen Entformung zu überwinden, hat die moderne Produktionslinie für Glasstahlrohre ein automatisches Entformungssystem entwickelt.Der mechanische Aufbau des Entformungssystems besteht hauptsächlich aus einer Entformungswagenvorrichtung, einem Schließzylinder, einer Entformungsreibungsklemme, einer Stützstange und einem pneumatischen System.Der Entformwagen dient zum Spannen der Kernform beim Aufwickeln, während der Zylinder beim Entformen verriegelt ist.Die Kolbenstange wird zurückgezogen, die auf der Reitstockseite angehobene Spannstahlkugel wird abgelegt, die Spindel wird gelöst und dann schließt die Entformungsreibungszange den Spindelklemmvorgang durch die Reibungskraft der Spindeldrehung und des Zylinders ab und verriegelt schließlich Der Zylinder und die Entformungsreibungszange. Trennen Sie den Tubenkörper mit anderen Geräten von der Kernform, um den Entformungsvorgang abzuschließen.

Zukünftige Entwicklungsperspektiven

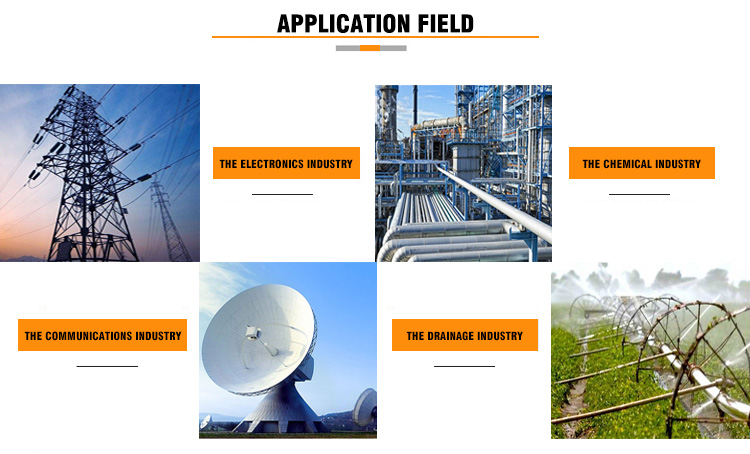

Breites Produktanwendungsfeld und großer Marktraum

FRP-Pipelines sind äußerst gestaltbar und können die Anwendungsanforderungen vieler Bereiche erfüllen.Zu den gängigen Anwendungsfeldern gehören der Schiffbau, die Herstellung schiffstechnischer Ausrüstung, Petrochemie, Erdgas, Elektrizität, Wasserversorgung und -entsorgung, Kernenergie usw., und die Marktnachfrage ist groß.

Zeitpunkt der Veröffentlichung: 27. April 2021