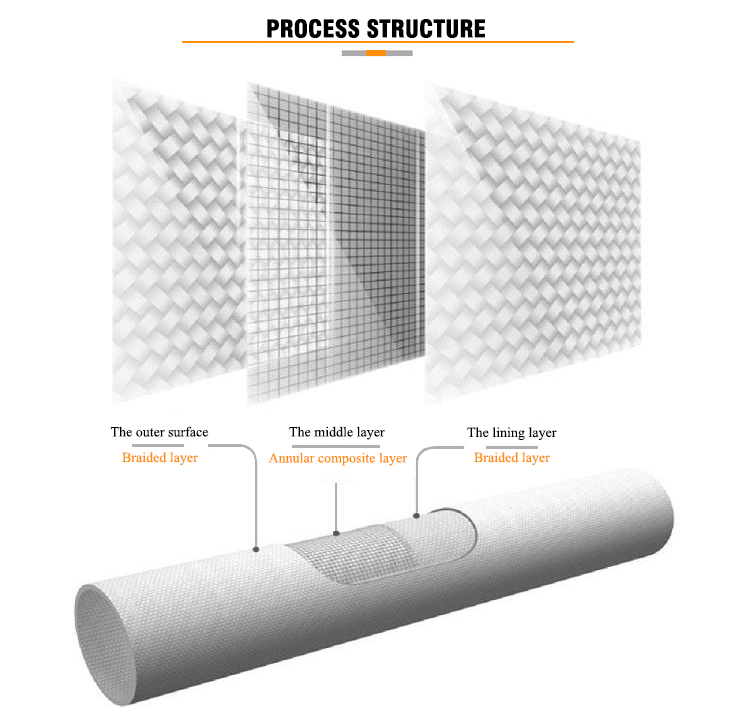

GFK-Rohre sind ein neuartiger Verbundwerkstoff. Ihr Herstellungsverfahren basiert im Wesentlichen auf dem schichtweisen Wickeln von Glasfasern mit hohem Harzanteil. Anschließend erfolgt die Aushärtung bei hohen Temperaturen. Die Wandstruktur von GFK-Rohren ist optimiert und fortschrittlich, wodurch die Eigenschaften von Materialien wie Glasfasern, Harz und Härter optimal zur Geltung kommen. Dies erfüllt nicht nur die geforderten Festigkeits- und Steifigkeitsanforderungen, sondern gewährleistet auch die Stabilität und Zuverlässigkeit der GFK-Rohre.

Technische Merkmale

1. Kontinuierliches Wickelproduktionsverfahren

Das kontinuierliche Wickelformverfahren wird je nach physikalischem und chemischem Zustand der Harzmatrix während des Faserwickelprozesses in drei Typen unterteilt: Trocken-, Nass- und Halbtrockenwickeln. Beim Trockenwickeln wird vorbehandeltes Prepreg-Garn oder -Band auf einer Wickelmaschine erhitzt, bis es viskos und flüssig ist, und anschließend auf eine Kernform gewickelt. Das Trockenwickeln zeichnet sich durch seine hohe Produktionseffizienz aus; Wickelgeschwindigkeiten von bis zu 100–200 m/min sind möglich. Beim Nasswickeln wird das Faserbündel (garnartiges Band) nach dem Eintauchen in Klebstoff unter Spannung direkt auf den Dorn gewickelt. Beim Trockenwickeln ist eine Trocknungsanlage erforderlich, um das Lösungsmittel aus dem getauchten Garn zu entfernen, nachdem die Fasern in die Kernform eingetaucht wurden.

2. Formgebungsverfahren mit interner Aushärtung

Das interne Aushärtungsverfahren ist ein effizientes Formgebungsverfahren für duroplastische Faserverbundwerkstoffe. Die für dieses Verfahren benötigte Kernform ist eine hohle Zylinderstruktur, deren Enden zur leichteren Entformung konisch geformt sind. Ein hohles Stahlrohr ist koaxial in die Kernform eingesetzt und dient als Heizrohr. Ein Ende des Kernrohrs ist geschlossen, das andere dient als Dampfeinlass. In der Wand des Kernrohrs befinden sich kleine, symmetrisch in den vier Quadranten entlang der Achse angeordnete Löcher. Die Kernform ist um die Welle drehbar, was das Aufwickeln erleichtert.

3. Entformungssystem

Um die vielen Nachteile der manuellen Entformung zu überwinden, wurde für moderne Glasfaserrohr-Produktionslinien ein automatisches Entformungssystem entwickelt. Die mechanische Struktur dieses Systems besteht im Wesentlichen aus einem Entformungswagen, einem Verriegelungszylinder, einer Entformungsreibungsklemme, einer Stützstange und einem pneumatischen System. Der Entformungswagen dient dazu, die Kernform während des Wickelvorgangs zu spannen, während der Zylinder während des Entformungsvorgangs verriegelt wird. Die Kolbenstange wird zurückgezogen, die an der Reitstockseite angehobene Klemmkugel wird abgesenkt, die Spindel wird gelöst, und die Entformungsreibungsklemme spannt die Spindel durch die Reibungskraft der Spindelrotation am Zylinder. Abschließend werden Zylinder und Entformungsreibungsklemme verriegelt und der Rohrkörper mithilfe weiterer Vorrichtungen von der Kernform getrennt, um den Entformungsprozess abzuschließen.

Zukunftsperspektiven

Breites Produktanwendungsfeld und großer Markt

GFK-Rohrleitungen sind äußerst flexibel gestaltbar und erfüllen die Anwendungsanforderungen zahlreicher Branchen. Zu den gängigen Anwendungsgebieten zählen Schiffbau, Herstellung von Schiffsmaschinen, Petrochemie, Erdgas, Energieerzeugung, Wasserversorgung und -entsorgung, Kernenergie usw., und die Marktnachfrage ist groß.

Veröffentlichungsdatum: 27. April 2021