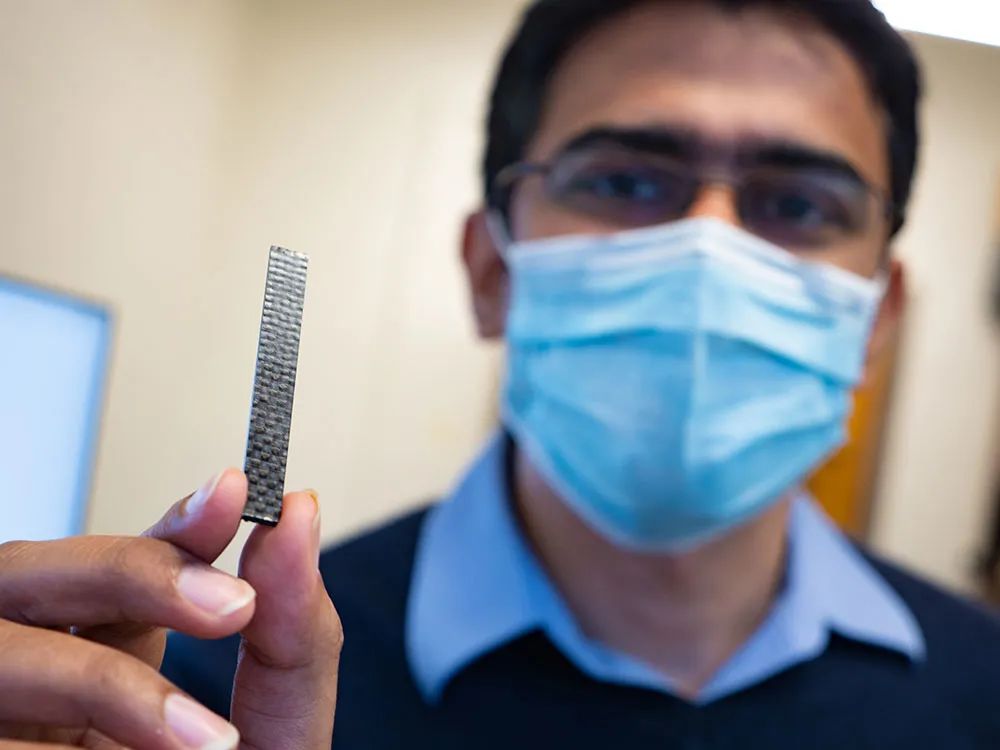

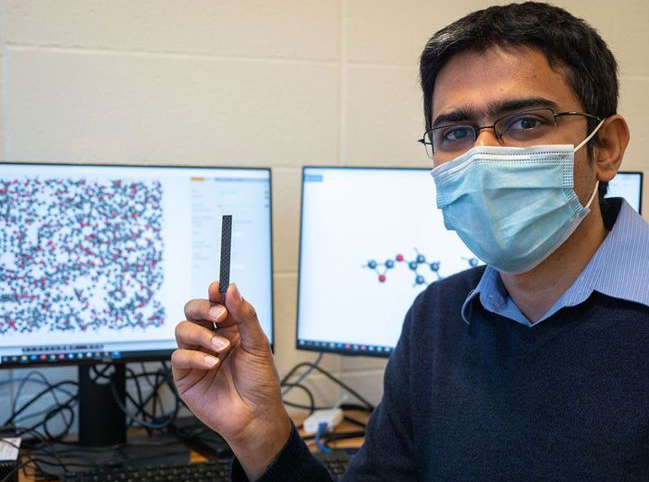

Vor wenigen Tagen veröffentlichte Professor Aniruddh Vashisth von der University of Washington einen Artikel in der international renommierten Fachzeitschrift „Carbon“, in dem er die erfolgreiche Entwicklung eines neuen Kohlenstofffaser-Verbundwerkstoffs vorstellte. Im Gegensatz zu herkömmlichem CFK, das nach einer Beschädigung nicht repariert werden kann, lassen sich die neuen Materialien wiederholt reparieren.

Das neue CFK behält die mechanischen Eigenschaften herkömmlicher Werkstoffe bei und bietet darüber hinaus einen entscheidenden Vorteil: Es lässt sich durch Wärmeeinwirkung wiederholt reparieren. Wärme kann Materialermüdungsschäden beheben und das Material am Ende seiner Nutzungsdauer zersetzen, um es recyceln zu können. Da herkömmliches CFK nicht recycelbar ist, ist die Entwicklung eines neuen Werkstoffs, der sich mittels thermischer Energie oder Hochfrequenzerwärmung recyceln oder reparieren lässt, von großer Bedeutung.

Professor Vashisth erklärte, dass die Wärmequelle den Alterungsprozess des neuen CFK unbegrenzt verzögern kann. Genau genommen müsste dieses Material als kohlenstofffaserverstärktes Vitrimer (vCFRP, Carbon Fiber Reinforced Vitrimers) bezeichnet werden. Glaspolymere (Vitrimere) sind ein neuartiger Polymerwerkstoff, der die Vorteile von Thermoplasten und Duroplasten vereint und 2011 von dem französischen Wissenschaftler Professor Ludwik Leibler entwickelt wurde. Vitrimere nutzen einen dynamischen Bindungsaustauschmechanismus, der beim Erhitzen einen reversiblen chemischen Bindungsaustausch ermöglicht und gleichzeitig die vernetzte Struktur als Ganzes beibehält. Dadurch sind Duroplaste wie Thermoplaste selbstheilend und wiederverarbeitbar.

Im Gegensatz dazu handelt es sich bei den üblicherweise als Kohlenstofffaser-Verbundwerkstoffe bezeichneten Materialien um kohlenstofffaserverstärkte Harzmatrix-Verbundwerkstoffe (CFK), die sich je nach Harzstruktur in zwei Typen unterteilen lassen: Duroplaste und Thermoplaste. Duroplastische Verbundwerkstoffe enthalten in der Regel Epoxidharz, dessen chemische Bindungen das Material dauerhaft zu einem festen Körper verbinden. Thermoplastische Verbundwerkstoffe enthalten relativ weiche thermoplastische Harze, die eingeschmolzen und wiederverarbeitet werden können. Dies beeinträchtigt jedoch zwangsläufig die Festigkeit und Steifigkeit des Materials.

Die chemischen Bindungen in vCFRP lassen sich verbinden, trennen und wieder verbinden, um eine Art Mittelweg zwischen Duroplasten und Thermoplasten zu schaffen. Die Projektforscher gehen davon aus, dass Vitrimere Duroplaste ersetzen und die Ansammlung von Duroplast-Verbundwerkstoffen auf Deponien vermeiden können. Sie sind überzeugt, dass vCFRP einen grundlegenden Wandel von traditionellen zu dynamischen Werkstoffen einleiten und weitreichende Auswirkungen auf Lebenszykluskosten, Zuverlässigkeit, Sicherheit und Wartung haben wird.

Windkraftanlagenflügel gehören derzeit zu den Bereichen, in denen CFK häufig eingesetzt wird, und die Wiederverwertung dieser Flügel stellt nach wie vor ein Problem dar. Nach Ablauf ihrer Nutzungsdauer landen Tausende ausgedienter Flügel auf Mülldeponien und belasten die Umwelt massiv.

Wenn vCFRP für die Rotorblattherstellung verwendet werden kann, lässt es sich durch einfaches Erhitzen recyceln und wiederverwenden. Selbst wenn das behandelte Rotorblatt nicht repariert und wiederverwendet werden kann, lässt es sich zumindest durch Hitze zersetzen. Das neue Material wandelt den linearen Lebenszyklus von Duroplasten in einen Kreislauf um, was einen großen Schritt in Richtung nachhaltiger Entwicklung darstellt.

Wenn vCFRP für die Rotorblattherstellung verwendet werden kann, lässt es sich durch einfaches Erhitzen recyceln und wiederverwenden. Selbst wenn das behandelte Rotorblatt nicht repariert und wiederverwendet werden kann, lässt es sich zumindest durch Hitze zersetzen. Das neue Material wandelt den linearen Lebenszyklus von Duroplasten in einen Kreislauf um, was einen großen Schritt in Richtung nachhaltiger Entwicklung darstellt.

Veröffentlichungsdatum: 09.11.2021