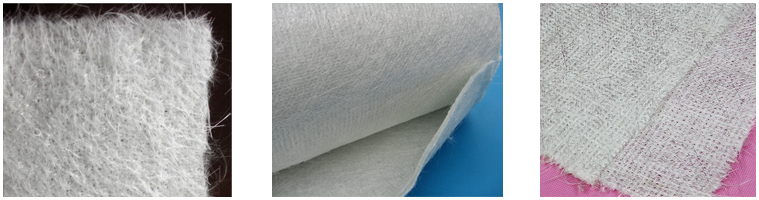

1. Nadelfilz

Nadelfilz wird in Kurzfaser-Nadelfilz und Endlosfaser-Nadelfilz unterteilt. Kurzfaser-Nadelfilz wird hergestellt, indem Glasfaserrovings auf 50 mm geschnitten, zufällig auf ein zuvor auf einem Förderband platziertes Substrat aufgetragen und anschließend mit einer Nadel mit Widerhaken vernadelt werden. Die Nadeln durchdringen die Kurzfasern im Substrat, während die Nadelhaken einige Fasern anheben und so eine dreidimensionale Struktur bilden. Als Substrat kann ein dünnes Glasfasergewebe oder ein anderes Fasermaterial verwendet werden. Dieser Nadelfilz fühlt sich flauschig an. Hauptanwendungsgebiete sind Wärme- und Schalldämmung, Wärmedämmung, Filtermaterialien und die Herstellung von Faserverbundkunststoffen (FVK), wobei die Festigkeit der FVK jedoch gering ist und der Anwendungsbereich begrenzt ist. Eine andere Art von Endlosfaser-Nadelfilz besteht aus Glasfasersträngen, die mit einer Drahtzuführungsvorrichtung zufällig auf ein Förderband geworfen und anschließend durch eine Nadelplatte vernadelt werden, um eine dreidimensionale Struktur mit verflochtenen Fasern zu erzeugen. Dieser Filz wird hauptsächlich zur Herstellung von glasfaserverstärkten, thermoplastischen Stanzplatten verwendet.

2. Glasfaser-Häckselfasermatte – Pulverbindemittel

Die beim Ziehprozess entstehenden oder aus dem Rohfaserrohr entnommenen Glasfasern werden in Form einer Acht auf ein kontinuierlich bewegtes Siebband gelegt und mit einem Pulverklebstoff verklebt. Die Fasern der Glasfasermatte sind durchgehend, wodurch eine bessere Verstärkungswirkung auf den Verbundwerkstoff erzielt wird.

3.FiberglasGehackte Fasermatte – Emulsionsbinder

Die Glasfaser (manchmal auch unverdrilltes Roving) wird auf 50 mm Länge geschnitten, gleichmäßig, aber zufällig auf dem Gewebeband verteilt und anschließend mit Emulsionskleber oder Pulverbindemittel bestreut. Durch Erhitzen und Aushärten entsteht ein Kurzfaservlies. Kurzfaservliese werden hauptsächlich im Handlaminierverfahren, in der Plattenherstellung und im Formpressen sowie im SMC-Verfahren eingesetzt. Die Qualitätsanforderungen an Kurzfaservliese sind: ① Gleichmäßige Oberflächenqualität in Breitenrichtung; ② Gleichmäßige Verteilung der Kurzfasern ohne große Löcher und gleichmäßige Bindemittelverteilung; ③ Mittlere Trockenfestigkeit; ④ Ausgezeichnete Harzinfiltration und -permeabilität.

Veröffentlichungsdatum: 12. August 2021