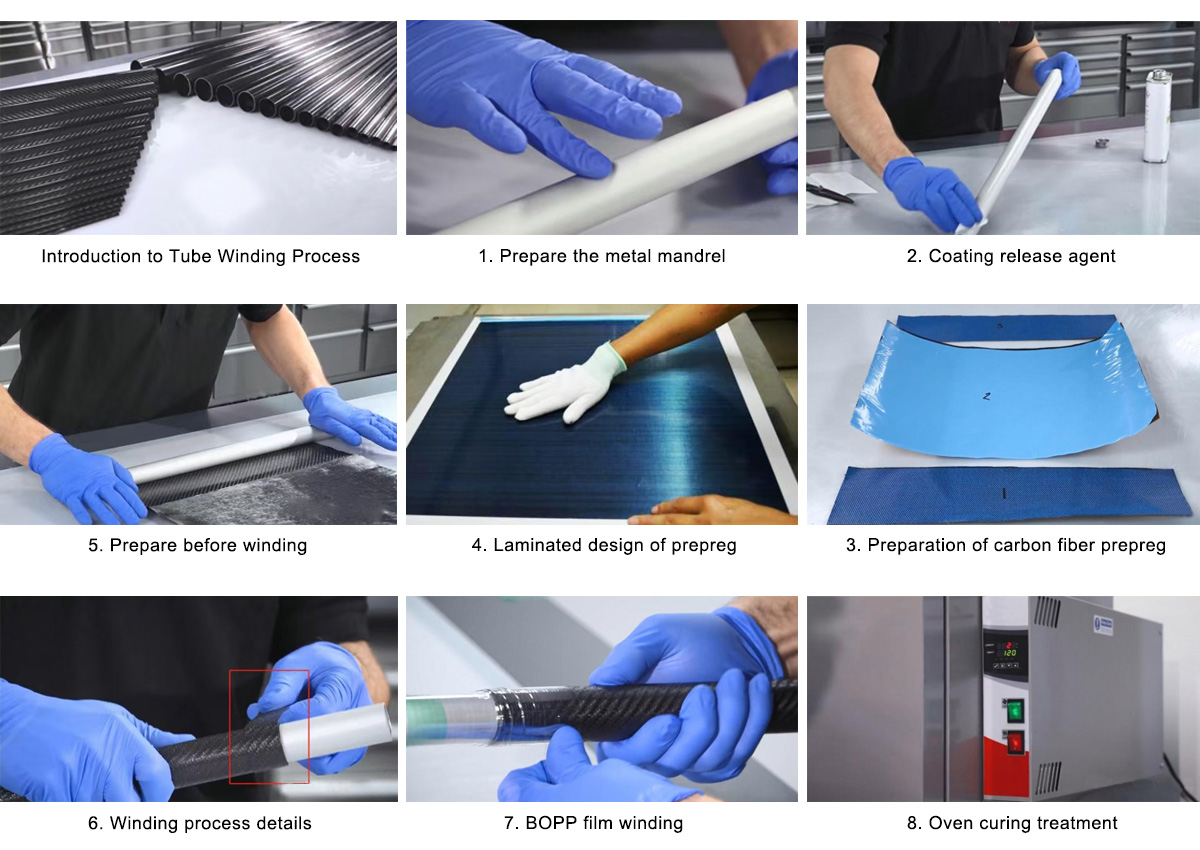

1. Einführung in das Rohrwickelverfahren

In diesem Tutorial lernen Sie, wie man mit dem Rohrwickelverfahren aus Kohlenstofffaser-Prepregs auf einer Rohrwickelmaschine rohrförmige Strukturen herstellt und dadurch hochfeste Bauteile erzeugt.KohlefaserrohreDieses Verfahren wird häufig von Herstellern von Verbundwerkstoffen angewendet.

Wenn Sie Rohre mit parallelen Seiten oder kontinuierlicher Verjüngung herstellen möchten, ist das Rohrwickelverfahren die ideale Wahl. Sie benötigen lediglich einen Metalldorn in der passenden Größe und einen Ofen, um maßgefertigte Kohlefaserrohre nach Ihren spezifischen Anforderungen herzustellen.

Für komplex geformte Carbonfaserrohre, wie beispielsweise Lenker oder aufwendigere Rohrrahmenkonstruktionen wie Federgabeln oder Fahrradrahmen, ist das Split-Mold-Verfahren die bevorzugte Methode. Wir zeigen Ihnen nun, wie sich diese komplexen Carbonfaserrohre mithilfe des Split-Mold-Verfahrens herstellen lassen.

2. Verarbeitung und Vorbereitung von Metalldornen

- Die Bedeutung von Metalldornen

Vor Beginn des Rohrwickelprozesses müssen die Metalldorne vorbereitet werden. Der Innendurchmesser der Metalldorne muss dem der Rohre entsprechen, und ihre Oberflächenglätte sowie eine geeignete Vorbehandlung sind entscheidend. Darüber hinaus müssen die Metalldorne einer entsprechenden Vorbehandlung, wie z. B. Reinigung und Auftragen eines Trennmittels, unterzogen werden, um das spätere Entformen zu vereinfachen.

Beim Rohrwickelprozess spielt der Metalldorn eine entscheidende Rolle, da er die Rohre stützen muss.Kohlenstofffaser-PrepregUm ein reibungsloses Aufwickeln zu gewährleisten, ist die rechtzeitige Vorbereitung des Metalldorns in der passenden Größe unerlässlich. Da die Kohlenstofffaser um die Außenfläche des Dorns gewickelt wird, muss der Außendurchmesser des Dorns dem Innendurchmesser des herzustellenden Kohlenstofffaserrohrs entsprechen.

- Freisetzungsmittel anwenden

Trennmittel reduzieren die Reibung und gewährleisten ein reibungsloses Entformen; sie müssen gleichmäßig auf die Oberfläche des Metallkerns aufgetragen werden. Nach der Vorbereitung des Metallkerns erfolgt das Auftragen des Trennmittels. Gängige Trennmittel sind Silikonöl und Paraffin, die die Reibung zwischen der Kohlenstofffaser und dem Metallkern wirksam verringern.

Der vorbereitete Metalldorn muss gründlich gereinigt und seine Oberfläche so glatt wie möglich sein, um ein problemloses Entformen des Produkts zu gewährleisten. Anschließend wird das Trennmittel gleichmäßig auf die Oberfläche des Dorns aufgetragen.

3. Herstellung von Kohlenstofffaser-Prepreg

- Arten und Vorteile von Prepreg

Nur Carbonfaser-Prepregs erfüllen die hohen Anforderungen an Wickelgenauigkeit und einfache Handhabung. Obwohl theoretisch auch andere Verstärkungsmaterialien, wie beispielsweise epoxidimprägnierte Trockengewebe, im Wickelprozess eingesetzt werden könnten, genügen in der Praxis nur Carbonfaser-Prepregs den hohen Anforderungen an Präzision und einfache Handhabung.

In diesem Tutorial verwenden wir eine spezielle Prepreg-Schichtmethode, um die Leistung der Schläuche zu verbessern.

- Prepreg-Laminierkonstruktion

Auf der Innenseite des Rohrs wird eine Lage gewebtes Prepreg aufgebracht, gefolgt von mehreren Lagen unidirektionalem Prepreg. Abschließend wird auf der Außenseite des Rohrs eine weitere Lage gewebtes Prepreg aufgebracht. Dieses Laminierverfahren nutzt die Vorteile der Faserausrichtung des gewebten Prepregs entlang der 0°- und 90°-Achse optimal aus und verbessert so die Rohreigenschaften deutlich. Die überwiegend entlang der 0°-Achse verlegten unidirektionalen Prepregs verleihen dem Rohr eine ausgezeichnete Längssteifigkeit.

4. Ablauf des Rohrwickelprozesses

- Vorbereitung zum Vorwickeln

Nach Abschluss des Prepreg-Laminierungsdesigns folgt das Rohrwickelverfahren. Die Prepreg-Verarbeitung umfasst das Entfernen der PE-Folie und des Trennpapiers sowie das Freihalten geeigneter Überlappungsbereiche. Dieser Schritt ist entscheidend für den reibungslosen Ablauf der nachfolgenden Wickelvorgänge.

- Einzelheiten des Wickelvorgangs

Beim Wickelvorgang ist ein gleichmäßiges Aufwickeln der Prepregs unerlässlich. Dazu muss die Metallkernwelle stabil positioniert und die Kraft gleichmäßig aufgebracht werden. Die Metallkernwelle sollte am Rand der ersten Prepreg-Lage fixiert werden, um eine gleichmäßige Krafteinwirkung zu gewährleisten.

Beim Aufwickeln können an den Enden zusätzliche Prepregs aufgewickelt werden, um das Entformen des Produkts zu erleichtern.

- BOPP-Folienverpackung

Neben Prepreg kann auch BOPP-Folie zum Verpacken verwendet werden. BOPP-Folie erhöht den Konsolidierungsdruck, schützt und versiegelt das Prepreg. Beim Aufbringen von BOPP-Verpackungsfolie ist eine ausreichende Überlappung der Folienbänder entscheidend.

5. Ofenhärtungsprozess

- Aushärtungstemperatur und -zeit

Nach dem festen Umwickeln des kohlenstofffaserverstärkten Prepreg-Materials wird dieses zum Aushärten in den Ofen gegeben. Die Temperaturkontrolle ist während des Aushärtens im Ofen entscheidend, da verschiedene Prepregs unterschiedliche Aushärtungsbedingungen erfordern. Dieser Schritt ist unerlässlich für die Materialstabilität und die Leistungssteigerung.

Durch die hohe Temperatur im Ofen,Kohlenstofffaserund die Harzmatrix reagieren vollständig miteinander und bilden einen robusten Verbundwerkstoff.

6. Entnahme und Verarbeitung

Nach dem Entfernen der BOPP-Schutzfolie kann das ausgehärtete Produkt entnommen werden. Die BOPP-Folie lässt sich nach dem Aushärten entfernen. Bei Bedarf kann das Erscheinungsbild durch Schleifen und Lackieren verbessert werden. Zur weiteren ästhetischen Optimierung können zusätzliche Bearbeitungsschritte wie Schleifen und Lackieren durchgeführt werden.

Veröffentlichungsdatum: 11. August 2025