Die Auskleidung mit faserverstärktem Kunststoff (FVK) ist eine gängige und wichtige Methode zur Korrosionsbekämpfung im Schwerlastbau. Handlaminierte FVK-Systeme sind aufgrund ihrer einfachen Handhabung, des hohen Arbeitsaufwands und der Flexibilität weit verbreitet. Sie machen über 80 % aller FVK-Auskleidungen im Korrosionsschutz aus. Die drei Hauptbestandteile – Harz, Fasern und Faserpulver – bilden das Gerüst des FVK-Systems, tragen zu dessen Festigkeit bei und sind entscheidend für dessen langfristigen Korrosionsschutz.

Je nach Korrosionsumgebung und -medium ändern sich auch die Bestandteile von Faserverbundwerkstoffen (FVK). Die sachgemäße Materialauswahl während der Bauphase ist entscheidend, um die Beständigkeit des fertigen FVK-Produkts gegenüber der Korrosionsumgebung und seine Langlebigkeit zu gewährleisten. Daher muss die Auswahl der FVK-Verstärkungsmaterialien vor Baubeginn festgelegt werden. Glasfasern sind beispielsweise die gängigsten Verstärkungsmaterialien und beständig gegen die meisten Säuren; sie sind jedoch nicht beständig gegen Flusssäure und heiße Phosphorsäure. Alternativ können Polyester, Polypropylen und andere organische Fasergewebe und Filze verwendet werden. Auch Leinen oder entfettete Gaze eignen sich. Für Produkte, die Korrosionsbeständigkeit und Leitfähigkeit erfordern, können Kohlenstofffasern eingesetzt werden. Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Faserverstärkung für handlaminierte FVK eine wichtige Kompetenz ist, die Korrosionsschutztechniker und Konstrukteure beherrschen müssen.

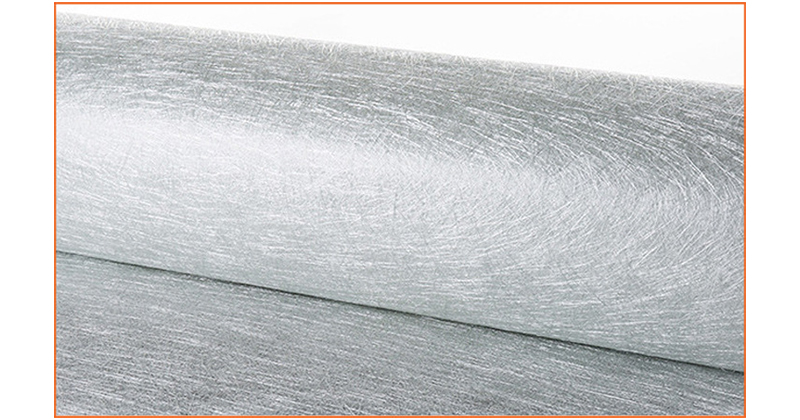

Bei geklebten GFK-Produkten bestehen die meisten Verstärkungsfasern aus Glasfasern, sei es in Form von Gewebe, Filz oder Garn. Der Hauptgrund dafür ist neben dem Preisfaktor, dass sie auch folgende hervorragende Eigenschaften aufweisen:

01 Chemische Beständigkeit

Anorganische Glasfasertextilien verrotten, schimmeln oder zersetzen sich nicht. Sie sind beständig gegen die meisten Säuren, mit Ausnahme von Flusssäure und heißer Phosphorsäure.

02 Dimensionsstabil

Glasfasergarne, die zur Herstellung von Glasgeweben verwendet werden, dehnen sich bei Änderungen der atmosphärischen Bedingungen weder aus noch ziehen sie sich zusammen. Die nominelle Bruchdehnung beträgt 3–4 %. Der durchschnittliche lineare Wärmeausdehnungskoeffizient von massivem E-Glas liegt bei 5,4 × 10⁻⁶ cm/cm/°C.

03 Gute Wärmeleistung

Glasfasergewebe weisen einen niedrigeren Wärmeausdehnungskoeffizienten und eine höhere Wärmeleitfähigkeit auf. Glasfaser leitet Wärme schneller ab als Asbest oder organische Fasern.

04 Hohe Zugfestigkeit

Glasfasergarn zeichnet sich durch ein hohes Festigkeits-Gewichts-Verhältnis aus. Ein Pfund Glasfasergarn ist doppelt so fest wie Stahldraht. Die Möglichkeit, dem Gewebe unidirektionale oder bidirektionale Festigkeit zu verleihen, erhöht die Flexibilität der Endprodukte erheblich.

05 Hohe Hitzebeständigkeit

Anorganische Glasfasern brennen nicht und sind gegenüber den hohen Aushärtungstemperaturen, die in der industriellen Verarbeitung häufig auftreten, praktisch unempfindlich. Glasfaser behält bei 700 °F (370 °C) etwa 50 % ihrer Festigkeit und bei 1000 °F (538 °C) 25 %.

06 Geringe Hygroskopizität

Glasfasergarne bestehen aus nicht porösen Fasern und weisen daher eine sehr geringe Feuchtigkeitsaufnahme auf.

07 Gute elektrische Isolierung

Die hohe Durchschlagsfestigkeit und die relativ niedrige Dielektrizitätskonstante in Verbindung mit der geringen Wasseraufnahme und der hohen Temperaturbeständigkeit machen Glasfasergewebe hervorragend für die elektrische Isolierung geeignet.

08 Produktflexibilität

Die sehr feinen Filamente, die in Glasfasergarnen verwendet werden, die Vielfalt an Garnstärken und -konfigurationen, unterschiedliche Webarten und viele spezielle Ausrüstungen machen Glasfasergewebe für ein breites Spektrum industrieller Endanwendungen nützlich.

09 niedrige Kosten niedriger Preis

Fiberglasgewebe sind dafür geeignet und preislich mit synthetischen und natürlichen Fasergeweben vergleichbar.

Glasfaser ist daher ein ideales, handlaminiertes Faserverbundwerkstoff-Verstärkungsmaterial, da es wirtschaftlich, kostengünstig und einfach zu verarbeiten ist. Es zählt derzeit zu den am weitesten verbreiteten Verstärkungsmaterialien.

Veröffentlichungsdatum: 21. Oktober 2022