Luxuriöse Innenausstattungen, glänzende Motorhauben, ohrenbetäubende Geräusche… all das unterstreicht die Arroganz von Supersportwagen, die scheinbar weit entfernt vom Leben normaler Menschen sind, aber wussten Sie schon? Tatsächlich bestehen die Innenausstattungen und Motorhauben dieser Autos aus Fiberglasprodukten.

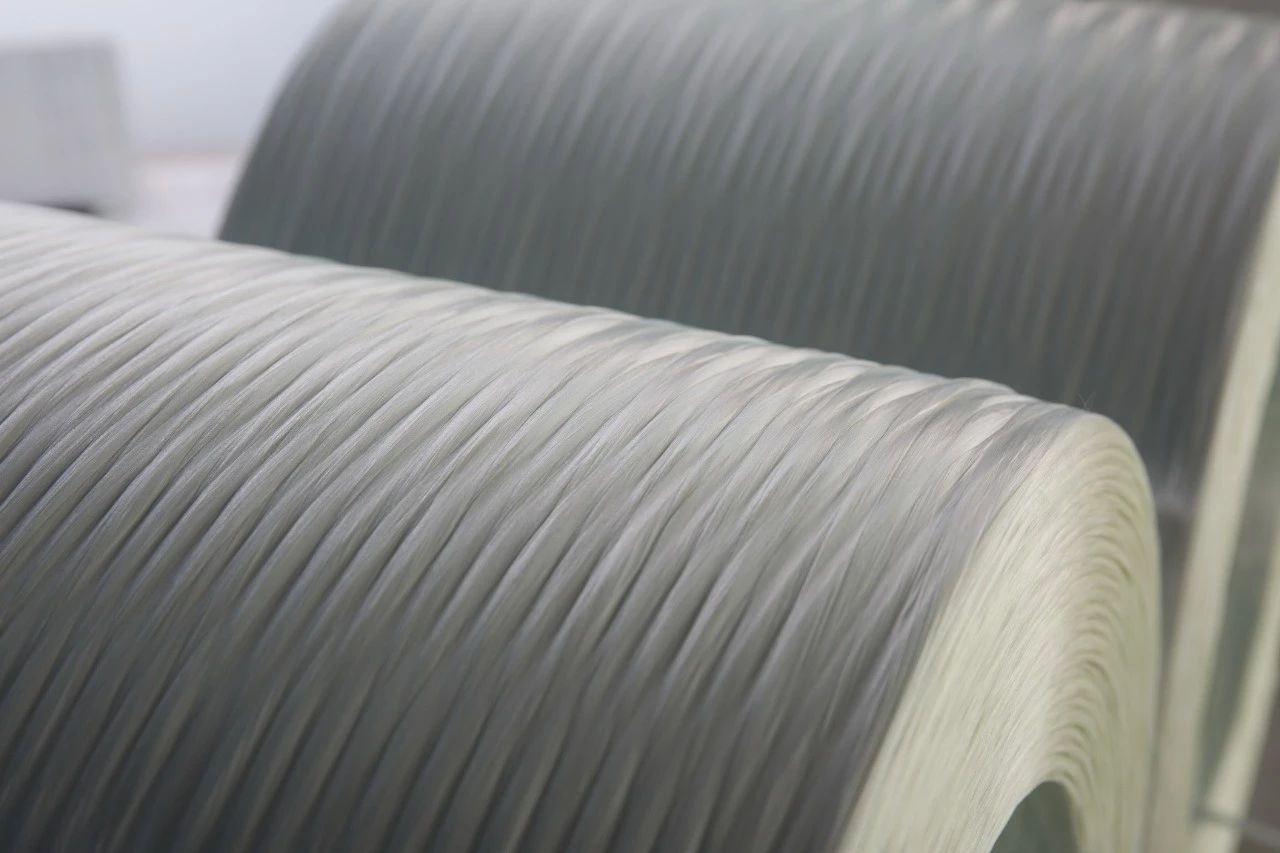

Neben Luxusautos fahren auch Privatpersonen Pkw und Lkw, die Güter transportieren und allesamt aus Glasfaser gefertigt sind. Man kann also sagen, dass die Anwendungsmöglichkeiten von Glasfaser nahezu unbegrenzt erweitert werden können.

Aktuell lassen sich glasfaserverstärkte Verbundwerkstoffe für Automobilbauteile in zwei Typen unterteilen: Thermoplaste und Duroplaste. Die Herstellungsverfahren und Anwendungsbereiche unterscheiden sich. Duroplastische Glasfaserprodukte für die LFT-Technologie werden hauptsächlich für Fahrzeuginnenausstattungen wie Instrumententafelhalterungen, Reserveradkästen, Frontträger und andere nicht zum Fahrzeugrahmen gehörende Bauteile verwendet. Duroplastische SMC-Glasfaserprodukte kommen vorwiegend bei Motorhauben, Stoßfängern, Kraftstofftanktrennwänden, Wärmedämmabdeckungen und anderen Strukturbauteilen zum Einsatz.

Mit der Entwicklung der Automobilindustrie und der Förderung von Energieeinsparungs- und Umweltschutzkonzepten haben sich Leichtbaufahrzeuge zum allgemeinen Trend entwickelt. Der Kraftstoffverbrauch eines Autos hängt hauptsächlich vom Hubraum und dem Gesamtgewicht des Fahrzeugs ab. Unter der Voraussetzung, dass Qualität, Leistung und Kosten des Fahrzeugs erhalten bleiben, kann eine Gewichtsreduzierung die Leistung und das Fahrverhalten effektiv verbessern, den Kraftstoffverbrauch senken und die Abgasemissionen reduzieren. Studien haben gezeigt, dass sich der Kraftstoffverbrauch um 6–8 % senken lässt, wenn das Fahrzeuggewicht um 10 % reduziert wird. Der Ersatz von herkömmlichem Stahl durch Glasfaser kann das Gewicht des Fahrzeugs erheblich reduzieren.

SMC-Produkte sind ein wichtiger Bestandteil von Automobilteilen. Die Frage, wie sich das Gewicht von Automobilen durch Leistungssteigerung reduzieren lässt, ist für Automobilhersteller ein dringendes Problem.

Die derzeit gängigste Methode in der Branche ist der Ersatz herkömmlicher Füllstoffe durch Hohlglasperlen. Dadurch wird die Dichte des Blechs reduziert, was wiederum das Fahrzeuggewicht senkt. Allerdings verschlechtert sich dadurch die mechanische Festigkeit des Materials. Um die mechanischen Eigenschaften auch bei geringer Dichte zu gewährleisten, können Glasfasern eingesetzt werden. Die oben genannten SMC-Produkte bestehen aus Glasfasern, Füllstoffen und Harz.

Glasfaserprodukte für SMC mit hoher Festigkeit und hervorragenden Oberflächeneigenschaften. Das Produkt erfüllt gleichzeitig die Anforderungen an mechanische Eigenschaften und Oberflächenqualität der Klasse A und eignet sich für die Herstellung von Karosserieteilen und Strukturbauteilen im Automobilbereich. Im Vergleich zu Wettbewerbern unter gleichen Bedingungen wurde die mechanische Gesamtleistung um 20 % gesteigert. Dies bietet eine Lösung für das Problem der Leistungsverschlechterung bei SMC mit niedriger Dichte.

Wie bei den begehrten Supersportwagen sind die Anforderungen an Leistung und Optik deutlich höher als bei herkömmlichen Fahrzeugen, insbesondere hinsichtlich Aussehen und Oberflächengüte. SMC verwendet Glasfaser 456 als neuartiges Glasfaserprodukt für Automobilteile, das die Anforderungen der Kunden an eine A-Klasse-Oberfläche, also eine spiegelglatte Oberfläche, erfüllt und dessen Glanz dem Anspruch von Supersportwagen gerecht wird.

Neben SMC-Produkten spielen auch glasfaserverstärkte thermoplastische Werkstoffe eine wichtige Rolle beim Ersatz von Stahl durch Kunststoff im Automobilbau. Das Hochleistungs-LFT-Garn 362H wird hauptsächlich für Automobilteile wie Rückspiegel, Schallschutzabdeckungen, Instrumententafelhalterungen usw. verwendet.

Die LFT-Technologie stellt hohe Anforderungen an die Verarbeitbarkeit des Garns, insbesondere an dessen Abriebfestigkeit. Die Haarigkeit pro Kilogramm des Garns 362H ist sehr gering. Dr. Fan Jiashu vom Produktentwicklungszentrum bestätigte dies durch einen experimentellen Vergleich. Bei einer relativen Luftfeuchtigkeit von 50 % ist die Haarigkeit pro Kilogramm des Garns 362H deutlich geringer als die des Vergleichsprodukts. Steigt die Luftfeuchtigkeit auf 75 %, nimmt die Haarigkeit aller Produkte zu, was auf die Eigenschaften des Schlichtemittels im Garn zurückzuführen ist. Erstaunlicherweise ist die Haarigkeit des Garns 362H jedoch selbst bei 75 % relativer Luftfeuchtigkeit noch geringer als die der Kontrollgruppe, was die ausgezeichnete Abriebfestigkeit des Garns 362H belegt.

Darüber hinaus zeichnet sich 362H durch hohe Festigkeit und Zähigkeit aus. Dadurch ist das Fahrzeug bei starken Aufprallen widerstandsfähiger. Es ist weniger spröde als Stahl und weniger anfällig für Beschädigungen. Dies gilt auch für die Oberfläche von 362H, die durch die spezielle Schlichtebehandlung dauerhaft erhalten bleibt. Die Entwicklung des hochverarbeitbaren und leistungsstarken, LFT-optimierten Direktgarns für PP 362H verbessert das Produktsystem für Direktgarne im LFT-Verfahren zusätzlich. Seine hohe Dispergierbarkeit und Schmierfähigkeit erfüllen die Anforderungen des Kunden an die Verarbeitbarkeit.

Veröffentlichungsdatum: 17. Juni 2021