Hohle Glasmikrokügelchenund deren Verbundwerkstoffe

Hochfeste, feste Auftriebsmaterialien für Tiefseeanwendungen bestehen im Allgemeinen aus Auftriebsregulierungsmedien (Hohlmikrokügelchen) und hochfesten Harzverbundwerkstoffen. International erreichen diese Materialien Dichten von 0,4–0,6 g/cm³ und Druckfestigkeiten von 40–100 MPa und werden in verschiedenen Tiefseegeräten eingesetzt. Hohlmikrokügelchen sind spezielle, mit Gas gefüllte Strukturmaterialien. Basierend auf ihrer Materialzusammensetzung werden sie hauptsächlich in organische und anorganische Kompositmikrokügelchen unterteilt. Die Forschung an organischen Kompositmikrokügelchen ist aktiver; es gibt Berichte über Polystyrol-Hohlmikrokügelchen und Polymethylmethacrylat-Hohlmikrokügelchen. Zu den Materialien, die zur Herstellung anorganischer Mikrokügelchen verwendet werden, gehören Glas, Keramik, Borate, Kohlenstoff und Flugasche-Cenosphären.

Hohle Glasmikrokügelchen: Definition und Klassifizierung

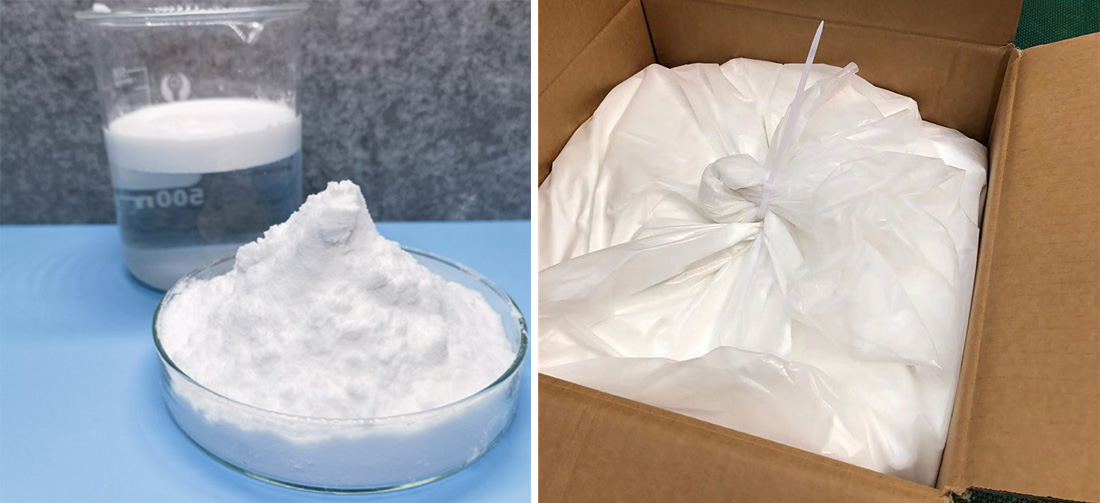

Hohlglas-Mikrokügelchen sind ein neuartiges anorganisches, nichtmetallisches, kugelförmiges Mikropulvermaterial mit hervorragenden Eigenschaften wie geringer Partikelgröße, Kugelform, geringem Gewicht, Schall- und Wärmedämmung, Verschleißfestigkeit und hoher Temperaturbeständigkeit. Sie finden breite Anwendung in der Luft- und Raumfahrt, bei Wasserstoffspeichermaterialien, Feststoffauftriebsmaterialien, Wärmedämmstoffen, Baustoffen sowie Farben und Lacken. Man unterscheidet im Allgemeinen zwei Kategorien:

① Cenosphären, die hauptsächlich aus SiO₂ und Metalloxiden bestehen, können aus Flugasche gewonnen werden, die bei der Stromerzeugung in Wärmekraftwerken anfällt. Obwohl Cenosphären kostengünstiger sind, weisen sie eine geringe Reinheit, eine breite Partikelgrößenverteilung und insbesondere eine Partikeldichte von in der Regel über 0,6 g/cm³ auf, wodurch sie sich nicht für die Herstellung von Auftriebsmaterialien für Tiefseeanwendungen eignen.

② Künstlich hergestellte Glasmikrokügelchen, deren Festigkeit, Dichte und andere physikalisch-chemische Eigenschaften durch Anpassung der Prozessparameter und der Rohstoffzusammensetzung gesteuert werden können. Obwohl sie teurer sind, bieten sie ein breiteres Anwendungsspektrum.

Eigenschaften von Hohlglas-Mikrokügelchen

Die weitverbreitete Anwendung von Hohlglasmikrokügelchen in festen Auftriebsmaterialien ist untrennbar mit ihren hervorragenden Eigenschaften verbunden.

①Hohle GlasmikrokügelchenSie besitzen eine hohle Innenstruktur, was zu geringem Gewicht, niedriger Dichte und niedriger Wärmeleitfähigkeit führt. Dies reduziert nicht nur die Dichte von Verbundwerkstoffen erheblich, sondern verleiht ihnen auch hervorragende Wärme-, Schall- und elektrische Isolationseigenschaften sowie optische Eigenschaften.

② Hohle Glasmikrokügelchen sind kugelförmig und weisen die Vorteile einer geringen Porosität (idealer Füllstoff) und minimaler Polymerabsorption auf, wodurch die Fließfähigkeit und Viskosität der Matrix kaum beeinflusst werden. Diese Eigenschaften führen zu einer gleichmäßigen Spannungsverteilung im Verbundwerkstoff und verbessern somit dessen Härte, Steifigkeit und Dimensionsstabilität.

③ Hohle Glasmikrokügelchen weisen eine hohe Festigkeit auf. Im Wesentlichen handelt es sich bei hohlen Glasmikrokügelchen um dünnwandige, versiegelte Kugeln, deren Hülle hauptsächlich aus Glas besteht und die daher eine hohe Festigkeit aufweisen. Dies erhöht die Festigkeit des Verbundmaterials bei gleichzeitig geringer Dichte.

Herstellungsverfahren für hohle Glasmikrokügelchen

Es gibt drei Hauptzubereitungsmethoden:

① Pulververfahren. Die Glasmatrix wird zunächst pulverisiert, ein Treibmittel hinzugefügt und die kleinen Partikel anschließend durch einen Hochtemperaturofen geleitet. Beim Erweichen oder Schmelzen der Partikel entsteht im Glas Gas. Durch die Ausdehnung des Gases bilden die Partikel Hohlkugeln, die anschließend mit einem Zyklonabscheider oder einem Schlauchfilter abgetrennt werden.

② Tröpfchenverfahren. Bei einer bestimmten Temperatur wird eine Lösung, die eine Substanz mit niedrigem Schmelzpunkt enthält, sprühgetrocknet oder in einem Hochtemperatur-Vertikalofen erhitzt, wie es bei der Herstellung von hochalkalischen Mikrokügelchen der Fall ist.

③ Trockengelverfahren. Dieses Verfahren verwendet organische Alkoxide als Rohstoffe und umfasst drei Schritte: die Herstellung eines Trockengels, das Pulverisieren und das Aufschäumen bei hoher Temperatur. Alle drei Verfahren weisen Nachteile auf: Das Pulververfahren führt zu geringen Ausbeuten an Kügelchen, das Tropfenverfahren erzeugt Mikrokügelchen mit geringer Festigkeit, und das Trockengelverfahren ist mit hohen Rohstoffkosten verbunden.

Substrat und Kompositverfahren für einen Verbundwerkstoff aus Hohlglasmikrokugeln

Um ein hochfestes, festes Auftriebsmaterial mitHohle GlasmikrokügelchenDas Matrixmaterial muss hervorragende Eigenschaften aufweisen, wie z. B. geringe Dichte, hohe Festigkeit, niedrige Viskosität und gute Schmierfähigkeit mit den Mikrokügelchen. Zu den aktuell verwendeten Matrixmaterialien zählen Epoxidharz, Polyesterharz, Phenolharz und Silikonharz. Epoxidharz ist aufgrund seiner hohen Festigkeit, geringen Dichte, geringen Wasseraufnahme und geringen Aushärtungsschrumpfung das am weitesten verbreitete Material in der Praxis. Glasmikrokügelchen lassen sich durch Formgebungsverfahren wie Gießen, Vakuumimprägnieren, Flüssigtransferformen, Partikelstapeln und Pressformen mit Matrixmaterialien verbinden. Um die Grenzflächenhaftung zwischen den Mikrokügelchen und der Matrix zu verbessern und somit die Gesamtleistung des Verbundwerkstoffs zu steigern, ist eine Modifizierung der Mikrokügelchenoberfläche erforderlich.

Veröffentlichungsdatum: 15. Dezember 2025