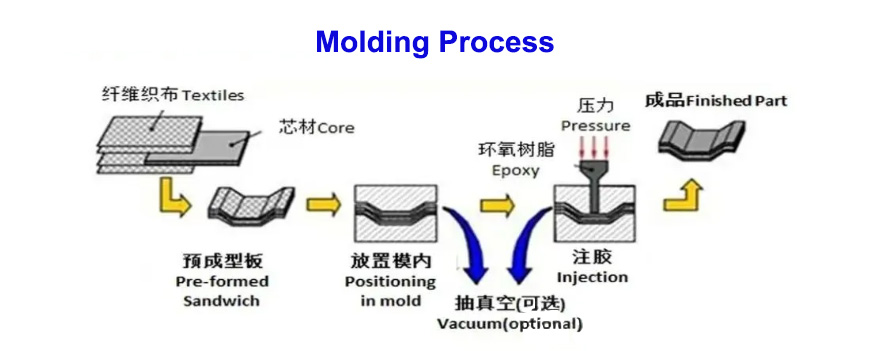

Beim Formverfahren wird eine bestimmte Menge Prepreg in den Formhohlraum aus Metall gegeben. Mithilfe von Pressen und einer Wärmequelle wird eine bestimmte Temperatur und ein bestimmter Druck erzeugt, sodass das Prepreg im Formhohlraum durch die Hitze erweicht wird. Der Druck fließt, füllt den Formhohlraum vollständig aus und das Formprodukt härtet aus.

DerFormgebungsprozessDas Verfahren zeichnet sich durch die Notwendigkeit der Erwärmung im Formgebungsprozess aus. Zweck der Erwärmung ist es, das Prepreg-Harz zu erweichen und fließfähig zu machen, den Formhohlraum vollständig auszufüllen und die Aushärtungsreaktion des Harzmatrixmaterials zu beschleunigen. Während des Füllvorgangs des Formhohlraums mit Prepreg fließen nicht nur die Harzmatrix, sondern auch das Verstärkungsmaterial.HarzMatrix und Verstärkungsfasern füllen gleichzeitig alle Teile des Formhohlraums.

Die Viskosität der Harzmatrix ist sehr hoch, und die Bindung ist so stark, dass sie mit den Verstärkungsfasern fließt. Daher ist beim Formgebungsprozess ein höherer Formdruck erforderlich. Dies erfordert Metallformen mit hoher Festigkeit, Präzision und Korrosionsbeständigkeit sowie den Einsatz spezieller Heißpressen zur Kontrolle von Temperatur, Druck, Haltezeit und anderen Prozessparametern während des Aushärtungsprozesses.

Das Formgebungsverfahren zeichnet sich durch hohe Produktionseffizienz, Produktgenauigkeit und Oberflächengüte aus, insbesondere bei komplexen Verbundwerkstoffprodukten, die in der Regel in einem Arbeitsgang geformt werden können und deren Eigenschaften nicht beeinträchtigen. Der Hauptnachteil liegt in der komplexeren Konstruktion und Fertigung der Form sowie den höheren Anfangsinvestitionen. Trotz dieser Nachteile bietet das Formgebungsverfahren eine vielversprechende Alternative.Formgebungsprozessnimmt nach wie vor eine wichtige Stellung im Formgebungsprozess von Verbundwerkstoffen ein.

1. Vorbereitung

Führen Sie sorgfältige Arbeiten mit dem Prepreg, den Formwerkzeugen und den Ofenprüfteilen durch und reinigen Sie die Form nach der letzten Verwendung von Harzresten und Ablagerungen, um sie sauber und glatt zu halten.

2. Zuschneiden und Verlegen von Prepregs

Aus den vorbereiteten Kohlenstofffaser-Rohstoffen wird ein Prepreg hergestellt. Nach der Prüfung werden die Fläche der Rohmaterialien, die Materialmenge und die Anzahl der Lagen berechnet. Die Rohmaterialien werden Schicht für Schicht übereinandergelegt und gleichzeitig unter Vordruck gesetzt, um eine regelmäßige Form und eine bestimmte Anzahl dichter Einheiten zu erhalten.

3. Formen und Aushärten

Die gestapelten Rohmaterialien werden in die Form gegeben, gleichzeitig werden die inneren Kunststoff-Airbags eingefüllt. Anschließend wird die Form geschlossen und das Ganze in die Formmaschine eingeführt. Die inneren Kunststoff-Airbags werden einem bestimmten konstanten Druck und einer konstanten Temperatur ausgesetzt und über eine bestimmte Zeit ausgehärtet.

4. Abkühlen und Entformen

Nachdem der Druck außerhalb der Form eine gewisse Zeit angehalten hat, muss die Form zunächst eine Weile kalt bleiben. Anschließend wird die Form geöffnet und das Werkstück außerhalb des Formlochs entformt, um die Werkzeugform zu reinigen.

5. Verarbeitung der Formteile

Nach dem Entformen muss das Produkt gereinigt werden. Dazu werden die Kunststoffreste mit einer Stahlbürste oder Kupferbürste abgekratzt und anschließend mit Druckluft poliert, sodass die Oberfläche glatt und sauber ist.

6. Zerstörungsfreie Prüfung und Endabnahme

Die zerstörungsfreie Prüfung und die Endkontrolle der Produkte erfolgen gemäß den Vorgaben der Konstruktionsunterlagen.

Seit der Geburt vonKohlenstofffaserverbundwerkstoffeDie Herstellung von Kohlenstofffaserverbundwerkstoffen ist aufgrund hoher Fertigungskosten und begrenzter Produktionszyklen bisher nicht in großem Umfang möglich. Entscheidend für die Kosten und den Produktionszyklus ist das Formgebungsverfahren. Es gibt zahlreiche Formgebungsverfahren für Kohlenstofffaserverbundwerkstoffe, wie z. B. RTM, VARI, Heißpressen und Ofenhärtung von Prepregs (OOA). Diese weisen jedoch zwei Nachteile auf: 1. lange Zykluszeiten und 2. hohe Kosten (im Vergleich zu Metall und Kunststoff). Das Prepreg-Formgebungsverfahren ermöglicht die Serienfertigung und senkt die Produktionskosten, weshalb es zunehmend eingesetzt wird.

Veröffentlichungsdatum: 09.01.2025