Die Qualität der GFK-Form hat direkten Einfluss auf die Produktleistung, insbesondere auf Verformungsverhalten, Haltbarkeit usw., und muss daher unbedingt berücksichtigt werden. Falls Sie nicht wissen, wie Sie die Formqualität prüfen können, finden Sie in diesem Artikel hilfreiche Tipps.

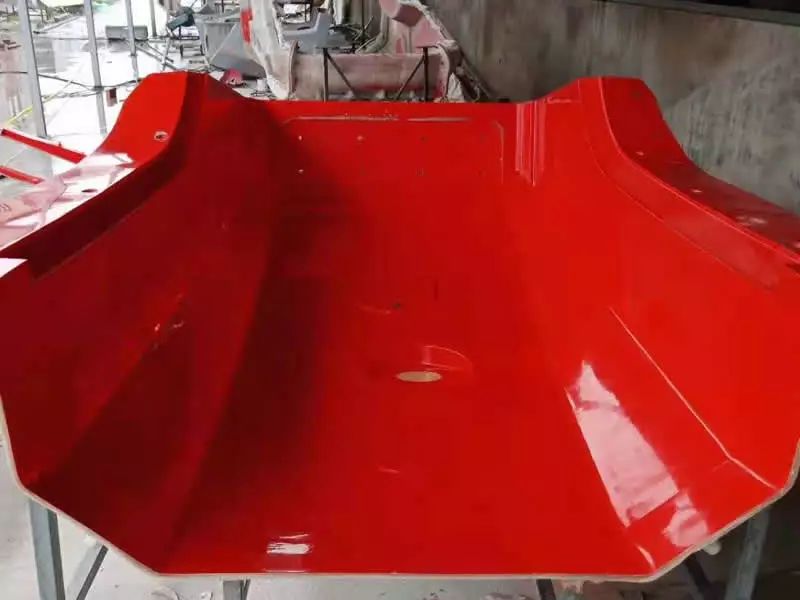

1. Bei Ankunft der Form wird eine Oberflächenprüfung durchgeführt. Dabei darf kein Stoffmuster auf der Oberfläche sichtbar sein.

2. Die Dicke des Formgelcoats beträgt mindestens 0,8 mm. Bei der Dicke des Gelcoats handelt es sich um die Dicke der Gelcoatschicht nach dem Aushärten und Formen, nicht um die Dicke des Nassfilms.

3. An der Oberfläche der Formecke darf sich kein Harz ablagern.

4. Der Hauptteil der Form, d. h. die thermische Verformungstemperatur des FRP-Laminats, gemäß dem Harzparameter von 2001 ≥110℃.

5. Die Oberfläche des Gelcoats muss einen Glanzgrad und eine Ebenheit aufweisen, die der Qualitätsstufe A entsprechen. In der horizontalen Ebene muss die Silhouette klar und verzerrungsfrei erkennbar sein.

6. Anforderungen an die Oberflächenhärte des Gelcoats: Der Mittelwert der Härte an 10 Streupunkten, gemessen am Formkörper, muss größer als 35 sein.

7. Die Formoberfläche muss blasenfrei sein. Innerhalb von 1 m² dürfen sich im Gelcoat und Formlaminat nicht mehr als 3 sichtbare Blasen befinden. Außerdem dürfen keine deutlichen Pinselstriche, Kratzer oder Reparaturspuren vorhanden sein, und innerhalb von 1 m² dürfen sich nicht mehr als 5 Nadellöcher befinden. A, Schichtbildung ist ausgeschlossen.

8. Der Stahlrahmen der Form ist stabil und muss eine solide Gesamtkonstruktion aufweisen. Die Spannplattform muss fest und verwindungssteif sein. Die Hydraulikvorrichtung öffnet und schließt reibungslos und gleichmäßig, die Geschwindigkeit ist einstellbar und ein Endschalter ist vorhanden. Im Normalbetrieb sind Öffnungs- und Schließvorgänge von über 1000 Zyklen möglich.

9. Die Form wird entsprechend dem Vakuumverfahren des Produkts konstruiert. Die Dicke des Hauptkörpers muss 15 mm betragen, und die Dicke des Formflansches muss mindestens 18 mm betragen.

10. Bei den Positionierungsstiften der Form handelt es sich um Metallstifte, und die Stifte sowie die GFK-Teile sollten abgedichtet sein.

11. Die Schnittlinie der Form wird gemäß der Produktnorm strengstens geprüft.

12. Die Passgenauigkeit der Formteile muss exakt sein, und der Passfehler zwischen den Passteilen muss ≤1,5 mm betragen.

13. Die normale Lebensdauer der Form sollte nicht weniger als 500 Produktsätze betragen.

14. Die Ebenheit der Form beträgt ±0,5 mm pro laufendem Meter und darf keine Unebenheiten aufweisen.

15. Alle Maße der Form weisen garantiert eine Toleranz von ±1 mm auf, und die Oberfläche des Laminats ist gratfrei.

16. Die Oberfläche der Form darf keine Mängel wie Nadellöcher, Orangenhautmuster, Schleifpapierkratzer, Hühnerfußrisse usw. aufweisen, und der Bogen muss einen glatten Übergang aufweisen.

17. Die Form wird bei einer hohen Temperatur von 80°C nachgehärtet und nach 8 Stunden entformt.

18. Die Form darf sich unter der exothermen Peak-Bedingung von 90℃-120℃ nicht verformen, und an der Oberfläche dürfen keine Schrumpfungsspuren, Risse oder Unebenheiten auftreten.

19. Zwischen dem Stahlrahmen und der Form sollte ein Abstand von mehr als 10 mm bestehen, und die Verbindungsstelle der beiden Teile sollte mit Kork oder mehrlagigen Platten gleicher Dicke ausgekleidet werden.

20. Die Verbindung der Trennform kann sich nicht verschieben, die Formpositionierung ist sinnvoll, die Form lässt sich leicht entnehmen, die Produktbedienung ist einfach und die Form lässt sich leicht entformen.

21. Der Gesamtunterdruck in der Form beträgt 0,1 und wird 5 Minuten lang aufrechterhalten.

Veröffentlichungsdatum: 22. März 2022