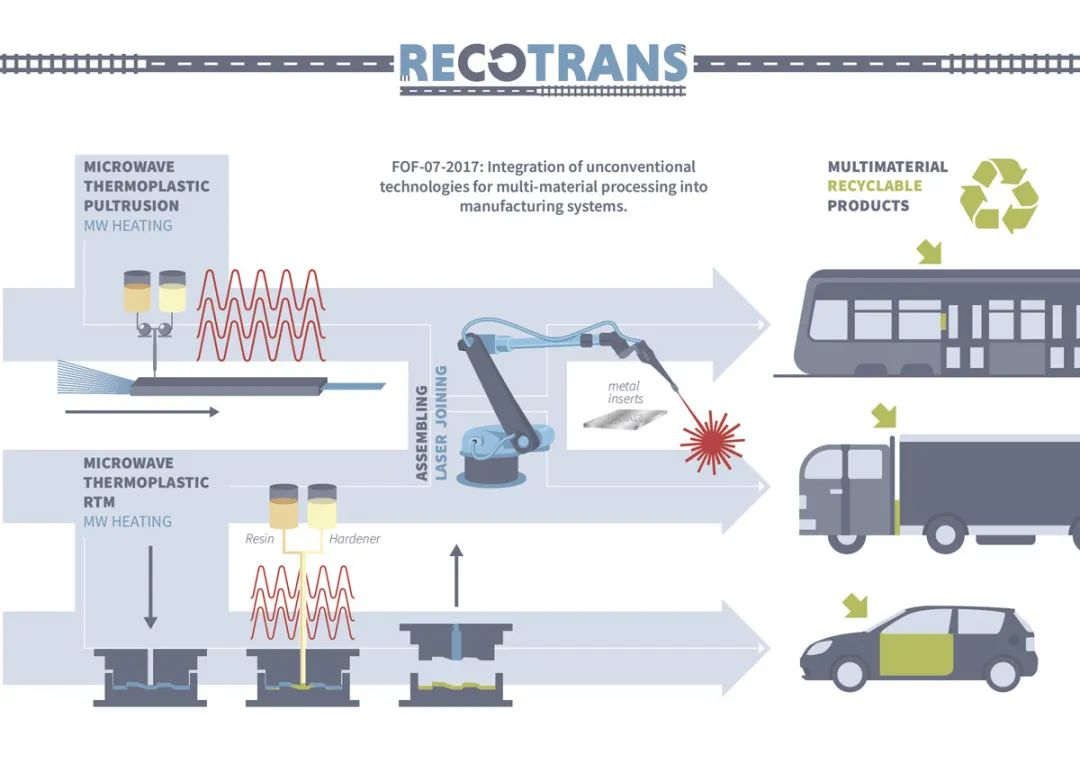

Das europäische Projekt RECOTRANS hat gezeigt, dass Mikrowellen bei Harzinjektionsverfahren (RTM) und Pultrusionsprozessen die Aushärtung von Verbundwerkstoffen optimieren können. Dadurch werden Energieverbrauch und Produktionszeit reduziert und gleichzeitig die Produktqualität verbessert. Das Projekt hat außerdem bewiesen, dass Lasertechnologie eine zuverlässige Verbindung zwischen Verbundwerkstoffen und Metall ermöglicht. So können genietete Verbindungen, die das Gewicht der Konstruktion erhöhen, vermieden werden.

Durch die Kombination von Mikrowellen- und Laserschweißtechnologie hat das RECOTRANS-Projekt einen neuen thermoplastischen Verbundwerkstoff entwickelt und diesen zur Herstellung neuer Teile verwendet. Dabei wurde auch die Recyclingfähigkeit dieses thermoplastischen Verbundwerkstoffs untersucht.

Durch Mikrowellen- und Laserschweißen lassen sich recycelbare thermoplastische Verbundwerkstoffe gewinnen, die für die Transportindustrie geeignet sind.

Durch die Integration unkonventioneller Fertigungstechnologien wie Mikrowellenstrahlung und Laserschweißen in bestehende Produktionslinien für Harzinjektionsverfahren (RTM) und Pultrusion hat das Projekt RECOTRANS kostengünstige und recycelbare Produkte mit hoher Ausbeute für die Transportindustrie entwickelt. Es handelt sich dabei um Multimaterial-Verbundwerkstoffe. Im Vergleich zu herkömmlichen Verbundwerkstoffen reduziert dieser Multimaterial-Verbundwerkstoff Kosten und Energieverbrauch dank einer Pultrusionsgeschwindigkeit von 2 m/min und einer RTM-Zykluszeit von 2 min (die Polymerisationszeit wird um 50 % reduziert).

Das RECOTRANS-Projekt bestätigte die oben genannten Ergebnisse durch die Herstellung von drei Demonstrationsmodellen in Originalgröße, darunter:

Beim RTM-Verfahren wird durch die Integration von Mikrowellentechnologie ein thermoplastischer Verbundwerkstoff aus Glasfaser und thermoplastischem Acrylharz hergestellt. Gleichzeitig wird mittels Laserschweißen die Verbindung zwischen dem Verbundwerkstoff und dem Metall realisiert. Auf diese Weise werden Bauteile für Lkw gefertigt, beispielsweise für die Hinterradaufhängung des Fahrerhauses.

Beim c-RTM-Verfahren wird durch die Integration von Mikrowellentechnologie ein thermoplastischer Verbundwerkstoff aus kohlenstofffaserverstärkten Materialien und thermoplastischem Acrylharz gewonnen, wodurch Autotürverkleidungen hergestellt werden.

Beim Pultrusionsverfahren wird durch die Integration von Mikrowellentechnologie ein Verbundwerkstoff aus glasfaserverstärkten Materialien und thermoplastischem Acrylharz hergestellt. Dadurch entsteht eine Innenverkleidung für die Schienenverkehrsindustrie. Die Verbindung der Metalle zwischen den Verbundwerkstoffen wird durch Laserschweißen erreicht.

Darüber hinaus werden im Rahmen des Projekts auch 50 % recycelte Materialien verwendet, um ein Türgriff-Demonstrationsteil herzustellen und so die Recyclingfähigkeit des neuen thermoplastischen Verbundwerkstoffs zu überprüfen, der mittels Mikrowellen- und Laserschweißtechnologie entwickelt wurde.

Veröffentlichungsdatum: 11. November 2021