Pultrudiertes GFK-Gitter

Einführung in GFK-Gitterrostprodukte

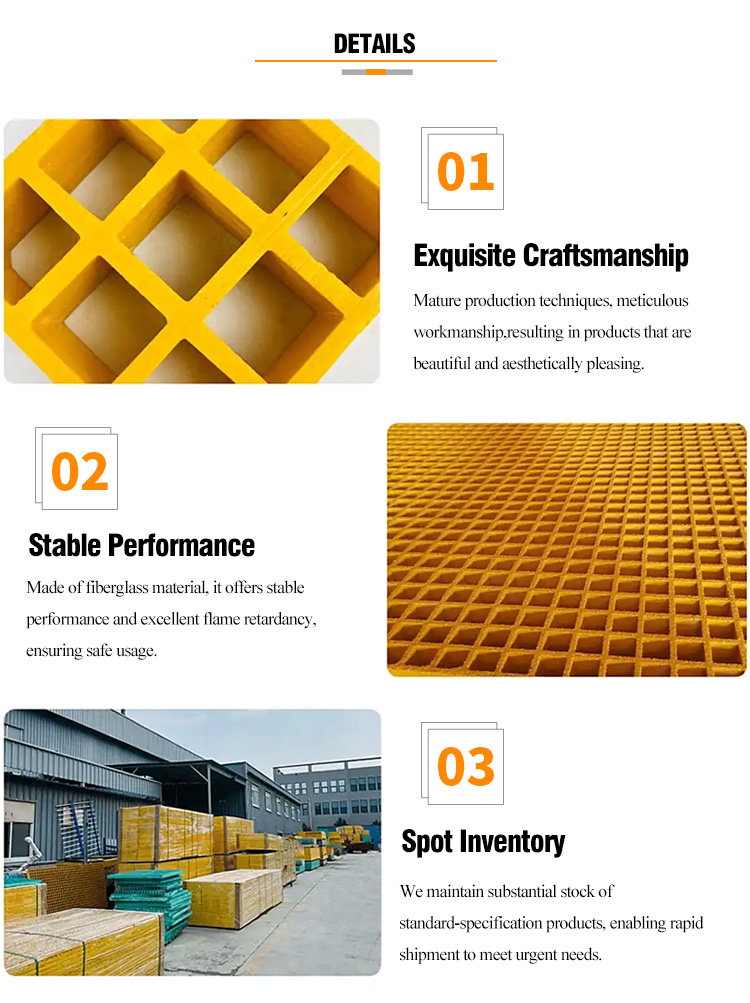

Pultrudierte Glasfaserroste werden im Pultrusionsverfahren hergestellt. Dabei wird ein Gemisch aus Glasfasern und Harz kontinuierlich durch eine beheizte Form gezogen, wodurch Profile mit hoher Strukturstabilität und Langlebigkeit entstehen. Dieses kontinuierliche Produktionsverfahren gewährleistet Produktgleichmäßigkeit und hohe Qualität. Im Vergleich zu herkömmlichen Fertigungstechniken ermöglicht es eine präzisere Kontrolle des Faseranteils und des Harzverhältnisses und optimiert somit die mechanischen Eigenschaften des Endprodukts.

Die tragenden Bauteile bestehen aus I- oder T-förmigen Profilen, die durch spezielle Rundstangen als Querverstrebungen verbunden sind. Diese Konstruktion erzielt ein optimales Verhältnis zwischen Festigkeit und Gewicht. Im Bauwesen gelten I-Träger als hocheffiziente Bauteile. Ihre Geometrie konzentriert den Großteil des Materials in den Flanschen, wodurch eine außergewöhnliche Biegefestigkeit bei gleichzeitig geringem Eigengewicht erreicht wird.

Kernvorteile und Leistungsmerkmale

Als Hochleistungswerkstoff spielt Glasfaser-Rostgitter (GFK) eine immer wichtigere Rolle in modernen Industrie- und Infrastrukturanwendungen. Im Vergleich zu herkömmlichen Metall- oder Betonwerkstoffen bietet GFK deutliche Vorteile wie außergewöhnliche Korrosionsbeständigkeit, ein hohes Festigkeits-Gewichts-Verhältnis, elektrische Isolationseigenschaften und geringen Wartungsaufwand. GFK-Rostgitter werden im Pultrusionsverfahren hergestellt, wobei I- oder T-Profile als tragende Elemente entstehen. Spezielle Stangenaufnahmen verbinden die Querträger, und durch gezielte Montagetechniken wird ein perforiertes Paneel erzeugt. Die Oberfläche des pultrudierten Rosts ist mit rutschfesten Rillen versehen oder mit einer rutschfesten, matten Beschichtung versehen. Je nach Anwendungsanforderungen können rautenförmig gemusterte oder sandbeschichtete Platten auf den Rost aufgebracht werden, um eine geschlossenzellige Struktur zu erzielen. Diese Eigenschaften und Konstruktionsmöglichkeiten machen GFK zu einer idealen Alternative für Chemieanlagen, Kläranlagen, Kraftwerke, Offshore-Plattformen und andere Standorte, die Beständigkeit gegenüber korrosiven Umgebungen oder strenge Leitfähigkeitsanforderungen erfordern.

Gitterzellenform undTechnische Spezifikationen

1. Pultrudierte Glasfaserroste – Spezifikationen der T-Serie

2. Pultrudierte GFK-Gitterroste – Spezifikationen der Modellreihe I

| Modell | Höhe A (mm) | Oberkantenbreite B (mm) | Öffnungsbreite C (mm) | Freifläche % | Theoretisches Gewicht (kg/m²) |

| T1810 | 25 | 41 | 10 | 18 | 13.2 |

| T3510 | 25 | 41 | 22 | 35 | 11.2 |

| T3320 | 50 | 25 | 13 | 33 | 18,5 |

| T5020 | 50 | 25 | 25 | 50 | 15,5 |

| I4010 | 25 | 15 | 10 | 40 | 17,7 |

| I4015 | 38 | 15 | 10 | 40 | 22 |

| I5010 | 25 | 15 | 15 | 50 | 14.2 |

| I5015 | 38 | 15 | 15 | 50 | 19 |

| I6010 | 25 | 15 | 23 | 60 | 11.3 |

| I6015 | 38 | 15 | 23 | 60 | 16 |

| Spanne | Modell | 250 | 500 | 1000 | 2000 | 3000 | 4000 | 5000 | 10000 | 15000 |

| 610 | T1810 | 0,14 | 0,79 | 1,57 | 3.15 | 4,72 | 6.28 | 7,85 | - | - |

| I4010 | 0,20 | 0,43 | 0,84 | 1,68 | 2,50 | 3.40 | 4.22 | 7,90 | 12,60 | |

| I5015 | 0,08 | 0,18 | 0,40 | 0,75 | 1.20 | 1,50 | 1,85 | 3,71 | 5,56 | |

| I6015 | 0,13 | 0,23 | 0,48 | 0,71 | 1,40 | 1,90 | 2.31 | 4,65 | 6,96 | |

| T3320 | 0,05 | 0,10 | 0,20 | 0,41 | 0,61 | 0,81 | 1,05 | 2.03 | 3.05 | |

| T5020 | 0,08 | 0,15 | 0,28 | 0,53 | 0,82 | 1.10 | 1,38 | 2,72 | 4.10 | |

| 910 | T1810 | 1,83 | 3,68 | 7,32 | 14,63 | - | - | - | - | - |

| I4010 | 0,96 | 1,93 | 3,90 | 7,78 | 11,70 | - | - | - | - | |

| I5015 | 0,43 | 0,90 | 1,78 | 3,56 | 5.30 | 7.10 | 8,86 | - | - | |

| I6015 | 0,56 | 1.12 | 2,25 | 4.42 | 6,60 | 8,89 | 11.20 | - | - | |

| T3320 | 0,25 | 0,51 | 1.02 | 2.03 | 3.05 | 4.10 | 4,95 | 9,92 | - | |

| T5020 | 0,33 | 0,66 | 1,32 | 2,65 | 3,96 | 5.28 | 6,60 | - | - | |

| 1220 | T1810 | 5,46 | 10,92 | - | - | - | - | - | - | - |

| I4010 | 2,97 | 5,97 | 11,94 | - | - | - | - | - | - | |

| I5015 | 1,35 | 2,72 | 5.41 | 11.10 | - | - | - | - | - | |

| I6015 | 1,68 | 3,50 | 6,76 | 13.52 | - | - | - | - | - | |

| T3320 | 0,76 | 1,52 | 3.05 | 6.10 | 9.05 | - | - | - | - | |

| T5020 | 1.02 | 2.01 | 4.03 | 8.06 | - | - | - | - | - | |

| 1520 | T3320 | 1,78 | 3,56 | 7.12 | - | - | - | - | - | - |

| T5020 | 2.40 | 4,78 | 9,55 | - | - | - | - | - | - |

Anwendungsgebiete

Petrochemische Industrie: In diesem Bereich müssen Gitterroste korrosionsbeständig gegenüber verschiedenen Chemikalien (Säuren, Laugen, Lösungsmitteln) sein und gleichzeitig strenge Brandschutzbestimmungen erfüllen. Gitterroste aus Vinylchloridfaser (VCF) und Phenolharz (PIN) sind aufgrund ihrer außergewöhnlichen Korrosionsbeständigkeit und hohen Flammwidrigkeit ideal geeignet.

Offshore-Windkraft: Salzsprühnebel und hohe Luftfeuchtigkeit in maritimen Umgebungen wirken stark korrosiv. Die außergewöhnliche Korrosionsbeständigkeit von Gitterrosten auf Vinylchloridbasis (VCF) ermöglicht es ihnen, der Erosion durch Meerwasser standzuhalten und so die strukturelle Sicherheit und Lebensdauer von Offshore-Plattformen zu gewährleisten.

Schienenverkehr: Anlagen des Schienenverkehrs erfordern langlebige, tragfähige und feuerbeständige Materialien. Gitterroste eignen sich für Wartungsplattformen und Abdeckungen von Entwässerungsrinnen, da sie dank ihrer hohen Festigkeit und Korrosionsbeständigkeit häufiger Beanspruchung und anspruchsvollen Umgebungsbedingungen standhalten.