Verbundwerkstoffe haben sich aufgrund ihres geringen Gewichts, ihrer hohen Festigkeit, Korrosionsbeständigkeit und Formbarkeit zu idealen Werkstoffen für die Herstellung von Tiefflugflugzeugen entwickelt. Im Zeitalter der Niedrigflugwirtschaft, die auf Effizienz, Akkulaufzeit und Umweltschutz abzielt, beeinflusst der Einsatz von Verbundwerkstoffen nicht nur die Leistung und Sicherheit von Flugzeugen, sondern ist auch der Schlüssel zur Förderung der Entwicklung der gesamten Branche.

KohlenstofffaserVerbundwerkstoff

Aufgrund seines geringen Gewichts, seiner hohen Festigkeit, Korrosionsbeständigkeit und weiterer Eigenschaften hat sich Kohlenstofffaser zu einem idealen Werkstoff für die Herstellung von Tieffluggeräten entwickelt. Sie reduziert nicht nur das Gewicht der Flugzeuge, sondern verbessert auch deren Leistung und Wirtschaftlichkeit und stellt somit einen effektiven Ersatz für herkömmliche Metallwerkstoffe dar. Über 90 % der Verbundwerkstoffe in Tieffluggeräten bestehen aus Kohlenstofffaser, die restlichen etwa 10 % aus Glasfaser. Bei eVTOL-Flugzeugen findet Kohlenstofffaser breite Anwendung in Strukturbauteilen und Antriebssystemen (ca. 75–80 %), während interne Anwendungen wie Träger und Sitzstrukturen 12–14 % und Batteriesysteme sowie Avionik 8–12 % ausmachen.

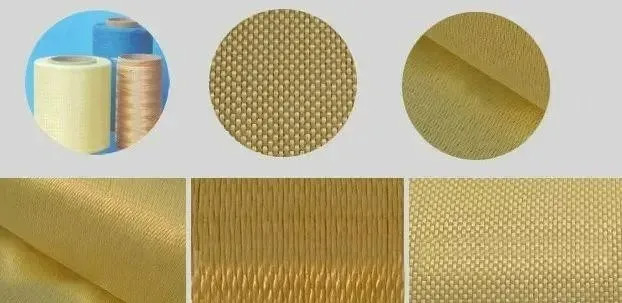

FaserGlasverbundwerkstoff

Glasfaserverstärkter Kunststoff (GFK) spielt aufgrund seiner Korrosionsbeständigkeit, Beständigkeit gegenüber hohen und niedrigen Temperaturen, Strahlungsbeständigkeit, Flammschutzwirkung und Alterungsbeständigkeit eine wichtige Rolle bei der Herstellung von Fluggeräten für niedrige Flughöhen, wie beispielsweise Drohnen. Der Einsatz dieses Materials trägt dazu bei, das Gewicht der Fluggeräte zu reduzieren, die Nutzlast zu erhöhen, Energie zu sparen und ein ansprechendes Außendesign zu erzielen. Daher hat sich GFK zu einem der Schlüsselmaterialien in der Wirtschaft der Fluggeräteindustrie für niedrige Flughöhen entwickelt.

Bei der Herstellung von Tiefflugflugzeugen wird Glasfasergewebe häufig für die Fertigung wichtiger Strukturbauteile wie Flugzeugzellen, Tragflächen und Leitwerke verwendet. Seine geringen Eigenschaften tragen zur Verbesserung der Reiseeffizienz des Flugzeugs bei und sorgen für eine höhere strukturelle Festigkeit und Stabilität.

Für Bauteile, die eine ausgezeichnete Wellendurchlässigkeit erfordern, wie Radome und Verkleidungen, werden üblicherweise Glasfaserverbundwerkstoffe verwendet. Beispielsweise verwenden die Höhenaufklärungs- und Langstrecken-Drohne RQ-4 „Global Hawk“ der US-Luftwaffe Kohlenstofffaserverbundwerkstoffe für ihre Tragflächen, ihr Leitwerk, ihren Triebwerksraum und ihren hinteren Rumpf, während Radom und Verkleidung aus Glasfaserverbundwerkstoffen gefertigt sind, um eine klare Signalübertragung zu gewährleisten.

Glasfasergewebe kann zur Herstellung von Flugzeugverkleidungen und Fenstern verwendet werden, was nicht nur das Aussehen und die Ästhetik des Flugzeugs verbessert, sondern auch den Reisekomfort erhöht. Ebenso kann Glasfasergewebe im Satellitenbau zur Konstruktion der Außenflächen von Solarzellen und Antennen eingesetzt werden, wodurch das Aussehen und die Funktionssicherheit von Satelliten verbessert werden.

AramidfaserVerbundwerkstoff

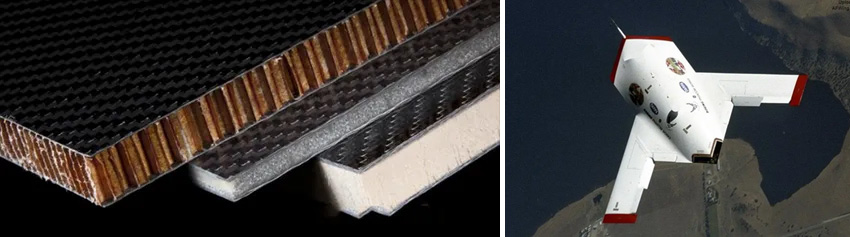

Das Aramidpapier-Wabenkernmaterial, dessen hexagonale Struktur einer bionischen Naturwabe nachempfunden ist, genießt hohes Ansehen aufgrund seiner ausgezeichneten spezifischen Festigkeit, Steifigkeit und strukturellen Stabilität. Darüber hinaus bietet es gute Schall- und Wärmedämmung sowie Flammschutz und erzeugt bei der Verbrennung nur sehr geringe Rauch- und Schadstoffmengen. Diese Eigenschaften prädestinieren es für den Einsatz in anspruchsvollen Anwendungen der Luft- und Raumfahrt sowie im Hochgeschwindigkeitsverkehr.

Obwohl Aramidpapier-Wabenkernmaterial teurer ist, wird es häufig als wichtiges Leichtbaumaterial für High-End-Geräte wie Flugzeuge, Raketen und Satelliten ausgewählt, insbesondere bei der Herstellung von Strukturbauteilen, die Breitband-Wellendurchlässigkeit und hohe Steifigkeit erfordern.

Vorteile von Leichtbauweise

Als wichtiger Werkstoff für die Rumpfstruktur spielt Aramidpapier eine entscheidende Rolle bei großen, wirtschaftlich orientierten Tieffluggeräten wie eVTOL, insbesondere als Sandwich-Schicht aus Kohlenstofffaser-Wabenkern.

Im Bereich der unbemannten Luftfahrzeuge findet Nomex-Wabenmaterial (Aramidpapier) ebenfalls breite Anwendung; es wird unter anderem für die Rumpfschale, die Flügelbeplankung und die Vorderkante verwendet.

AndereSandwich-Verbundwerkstoffe

Bei niedrig fliegenden Flugzeugen, wie z. B. unbemannten Luftfahrzeugen, werden neben verstärkten Materialien wie Kohlenstofffaser, Glasfaser und Aramidfaser im Herstellungsprozess auch Sandwich-Strukturmaterialien wie Waben, Folien, Schaumkunststoff und Schaumkleber häufig verwendet.

Bei der Auswahl von Sandwichmaterialien werden üblicherweise Wabenkern-Sandwiches (z. B. Papierwabenkerne, Nomex-Wabenkerne usw.), Holz-Sandwiches (z. B. Birke, Paulownie, Kiefer, Lindenholz usw.) und Schaumstoff-Sandwiches (z. B. Polyurethan, Polyvinylchlorid, Polystyrolschaum usw.) verwendet.

Die Schaumstoff-Sandwichstruktur wird aufgrund ihrer Wasserdichtigkeit und Schwimmfähigkeit sowie der technologischen Vorteile, die sich aus der Möglichkeit ergeben, die Hohlräume der inneren Struktur von Flügel und Leitwerk als Ganzes auszufüllen, häufig im Aufbau von UAV-Flugzeugzellen eingesetzt.

Bei der Konstruktion von UAVs mit niedriger Geschwindigkeit werden Wabenkern-Sandwichstrukturen üblicherweise für Bauteile mit geringen Festigkeitsanforderungen, regelmäßigen Formen, großen gekrümmten Flächen und einfacher Anordnung verwendet, wie z. B. Stabilisierungsflächen an Vorder- und Seitenleitwerk sowie an Tragflächen. Für Bauteile mit komplexen Formen und kleinen gekrümmten Flächen, wie z. B. Höhen-, Seiten- und Querruder, werden Schaumstoff-Sandwichstrukturen bevorzugt. Für Sandwichstrukturen mit höheren Festigkeitsanforderungen können Holz-Sandwichstrukturen gewählt werden. Für Bauteile, die sowohl hohe Festigkeit als auch hohe Steifigkeit erfordern, wie z. B. Rumpfhaut, T- und L-Träger, wird üblicherweise eine Laminatstruktur verwendet. Die Herstellung dieser Bauteile erfordert Vorformen. Entsprechend den Anforderungen an die Steifigkeit in der Ebene, Biegefestigkeit, Torsionssteifigkeit und Festigkeit werden die geeigneten Verstärkungsfasern, das Matrixmaterial, der Fasergehalt und das Laminat ausgewählt. Verschiedene Lagenwinkel, Schichten und Schichtfolgen werden entworfen und die Aushärtung erfolgt durch unterschiedliche Heiztemperaturen und Druckverhältnisse.

Veröffentlichungsdatum: 22. November 2024