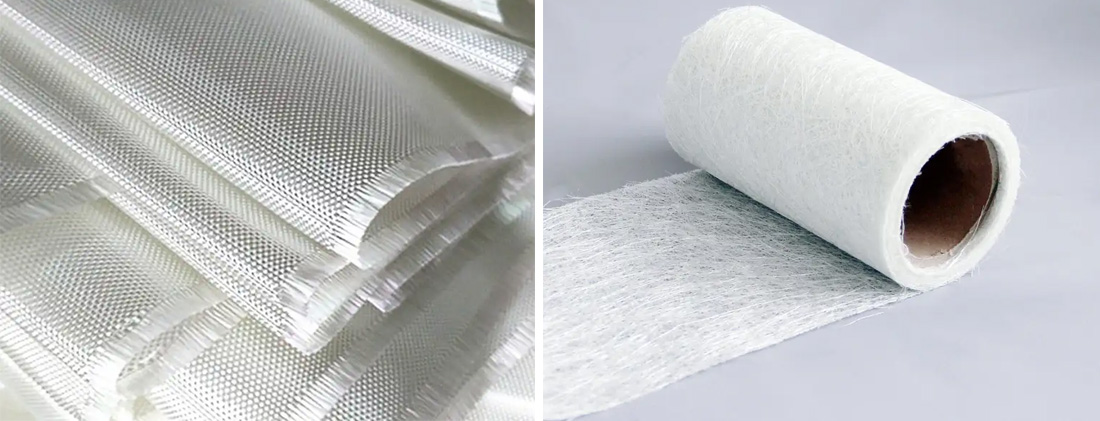

Glasfasermatten

1.Gehackte Strangmatte (CSM)Glasfaserroving(Manchmal auch Endlos-Roving) wird in 50 mm lange Stücke geschnitten und gleichmäßig, aber zufällig auf einem Förderband aus Drahtgewebe ausgelegt. Anschließend wird ein Emulsionsbindemittel aufgetragen oder ein Pulverbindemittel aufgestäubt. Das Material wird erhitzt und ausgehärtet, um die Kurzfasermatte (CSM) zu bilden. CSM wird hauptsächlich im Handlaminierverfahren, bei der Herstellung von Endlosplatten, im Formpressen und im SMC-Verfahren (Sheet Molding Compound) eingesetzt. Zu den Qualitätsanforderungen an CSM gehören:

- Gleichmäßige Flächengewichtung über die gesamte Breite.

- Gleichmäßige Verteilung der geschnittenen Fasern auf der Mattenoberfläche ohne große Hohlräume und gleichmäßige Bindemittelverteilung.

- Mittlere Festigkeit der Trockenmatte.

- Ausgezeichnete Harzbenetzungs- und Penetrationseigenschaften.

2.Endlosfasermatte (CFM)Kontinuierliche Glasfaserfilamente, die beim Ziehprozess entstehen oder von Rovings abgewickelt werden, werden in Achterform auf ein kontinuierlich bewegtes Siebband gelegt und mit einem Pulverbindemittel verbunden. Da die Fasern in CFM (kontinuierliche Glasfasern) kontinuierlich sind, bieten sie eine bessere Verstärkung von Verbundwerkstoffen als CSM (kontinuierliche Glasfasern). Das Verfahren wird hauptsächlich in der Pultrusion, im RTM-Verfahren (Resin Transfer Molding), im Drucksackformverfahren und bei GMT-Verfahren (Glass Mat Reinforced Thermoplastics) eingesetzt.

3.OberflächenmatteFaserverstärkte Kunststoffe (FVK) benötigen üblicherweise eine harzreiche Oberflächenschicht, die typischerweise durch die Verwendung von Mittelalkaliglas-Deckvlies (C-Glas) erzielt wird. Da dieses Deckvlies aus C-Glas besteht, verleiht es dem FVK chemische Beständigkeit, insbesondere Säurebeständigkeit. Aufgrund seiner geringen Dicke und des feineren Faserdurchmessers kann es zudem mehr Harz aufnehmen und so eine harzreiche Schicht bilden, die die Struktur der Glasfaserverstärkungsmaterialien (wie z. B. Rovings) abdeckt und als Oberflächenveredelung dient.

4.NadelmatteKann in Nadelvlies aus gehackten Fasern und Nadelvlies aus Endlosfilamenten unterteilt werden.

- Nadelmatte aus gehackten FasernDiese Art von Nadelvlies wird hergestellt, indem Glasfaserrovings in 50 mm lange Stücke geschnitten, zufällig auf ein zuvor auf einem Förderband platziertes Substrat aufgetragen und anschließend mit Widerhaken versehen werden. Die Nadeln drücken die geschnittenen Fasern in das Substrat, während die Widerhaken zusätzlich einige Fasern nach oben ziehen und so eine dreidimensionale Struktur bilden. Als Substrat kann ein locker gewebtes Gewebe aus Glas- oder anderen Fasern dienen. Das so hergestellte Nadelvlies hat eine filzartige Textur. Hauptanwendungsgebiete sind Wärme- und Schalldämmung, Auskleidung und Filtration. Es kann auch in der GFK-Produktion eingesetzt werden, allerdings weist das resultierende GFK eine geringere Festigkeit und einen begrenzten Anwendungsbereich auf.

- Endlosfil-NadelmatteSie wird hergestellt, indem Endlosglasfasern mithilfe einer Faserverteilungsvorrichtung zufällig auf ein durchgehendes Siebband aufgebracht und anschließend mit einem Nadelbrett vernäht werden, um eine Matte mit einer verwobenen dreidimensionalen Faserstruktur zu erzeugen. Diese Matte wird hauptsächlich zur Herstellung von glasfaserverstärkten, thermoplastischen, stanzbaren Platten verwendet.

5.Genähte MatteKurzgeschnittene Glasfasern mit einer Länge von 50 mm bis 60 cm können mit einer Nähmaschine zu einer Kurzfasermatte oder einer Langfasermatte vernäht werden. Erstere kann in einigen Anwendungen herkömmliche, bindemittelgebundene Kurzfasermatten ersetzen, letztere wiederum teilweise die herkömmliche Langfasermatte. Ihre gemeinsamen Vorteile sind der Verzicht auf Bindemittel, die Vermeidung von Umweltverschmutzung während der Produktion, die gute Harzimprägnierung und die geringeren Kosten.

Glasfasergewebe

Im Folgenden werden verschiedene Glasfasergewebe vorgestellt, die aus folgenden Materialien gewebt sind:Glasfasergarne.

1. GlasreinigungstuchIn China hergestelltes Glasfasergewebe wird in alkalifreies (E-Glas) und mittelalkalisches (C-Glas) Gewebe unterteilt; die meisten ausländischen Hersteller verwenden alkalifreies E-Glas. Glasfasergewebe wird hauptsächlich zur Herstellung verschiedener elektrischer Isolierlaminate, Leiterplatten, Fahrzeugkarosserien, Lagertanks, Boote, Formen usw. verwendet. Mittelalkalisches Glasfasergewebe dient vorwiegend der Herstellung kunststoffbeschichteter Verpackungsgewebe und für korrosionsbeständige Anwendungen. Die Eigenschaften des Gewebes werden durch die Fasereigenschaften, die Kett- und Schussdichte, die Garnstruktur und das Webmuster bestimmt. Die Kett- und Schussdichte hängen von der Garnstruktur und dem Webmuster ab. Die Kombination aus Kett- und Schussdichte und Garnstruktur bestimmt die physikalischen Eigenschaften des Gewebes, wie Gewicht, Dicke und Reißfestigkeit. Es gibt fünf grundlegende Webmuster: Leinwandbindung (ähnlich wie gewebtes Roving), Köperbindung (im Allgemeinen ±45°), Satinbindung (ähnlich wie unidirektionales Gewebe), Lenobindung (Hauptwebart für Glasfasergewebe) und Mattbindung (ähnlich wie Oxford-Gewebe).

2.GlasfaserbandMan unterscheidet zwischen gewebtem Kantenband (Webkante) und nicht gewebtem Kantenband (ausgefranstem Rand). Die Hauptwebart ist glatt. Alkalifreies Glasfaserband wird häufig zur Herstellung von Bauteilen für elektrische Geräte verwendet, die hohe Festigkeit und gute dielektrische Eigenschaften erfordern.

3.Glasfaser-Unidirektionales Gewebe

- Unidirektionales KettgewebeSatin ist ein vierfädiges, gebrochenes Satin- oder Langschaftsatingewebe, das mit groben Kettfäden und feinen Schussfäden gewebt wird. Es zeichnet sich durch hohe Festigkeit, vorwiegend in Kettrichtung (0°), aus.

- Es gibt auchGlasfaser-Unidirektionales Schussgewebe, erhältlich sowohl in kettgestrickter als auch in gewebter Ausführung. Es zeichnet sich durch grobe Schussfäden und feine Kettfäden aus, wobei die Glasfaserfäden hauptsächlich in Schussrichtung orientiert sind und so eine hohe Festigkeit in Schussrichtung (90°) gewährleisten.

4.Glasfaser-3D-Gewebe (stereoskopisches Gewebe)3D-Gewebe unterscheiden sich von planaren Geweben. Ihre Strukturmerkmale haben sich von ein- und zweidimensional zu dreidimensional entwickelt. Dies verleiht den damit verstärkten Verbundwerkstoffen eine hohe Festigkeit und Anpassungsfähigkeit und verbessert die Zwischenlagenscherfestigkeit sowie die Schadensresistenz der Verbundwerkstoffe signifikant. Sie wurden für die speziellen Anforderungen der Luft- und Raumfahrt, der Rüstungsindustrie und der Schifffahrt entwickelt und finden mittlerweile auch in der Automobilindustrie, bei Sportartikeln und in der Medizintechnik Anwendung. Es gibt fünf Hauptkategorien: gewebte 3D-Gewebe, gestrickte 3D-Gewebe, orthogonale und nicht-orthogonale, nicht-gekräuselte 3D-Gewebe, geflochtene 3D-Gewebe und andere Formen von 3D-Geweben. Zu den Formen von 3D-Geweben gehören Block-, Säulen-, Rohr-, Hohlkegelstumpf- und unregelmäßige Querschnitte mit variabler Dicke.

5. Glasfaser-Vorformgewebe (geformtes Gewebe)Die Form von Vorformlingen ähnelt stark der Form des zu verstärkenden Produkts und muss auf speziellen Webstühlen hergestellt werden. Beispiele für symmetrische Formen sind Kugelkappen, Kegel, Hüte, Hanteln usw. Auch asymmetrische Formen wie Kästen und Bootsrümpfe lassen sich produzieren.

6.Glasfaserkerngewebe (Gewebe mit durchgehender Naht)Das Kerngewebe besteht aus zwei parallelen Gewebeschichten, die durch längs verlaufende vertikale Streifen verbunden sind. Sein Querschnitt kann dreieckig, rechteckig oder wabenförmig sein.

7.Glasfaserverstärktes Gewebe (Strickmatte oder Webmatte)Es unterscheidet sich von herkömmlichen Stoffen und dem üblichen Verständnis von Matten. Der typischste stichgebundene Stoff entsteht durch das Übereinanderlegen einer Kett- und einer Schussfadenlage und deren anschließendes Vernähen. Zu den Vorteilen stichgebundener Stoffe zählen:

- Es kann die Zugfestigkeit, die Delaminationsbeständigkeit unter Zugspannung und die Biegefestigkeit von Faserverbundlaminaten erhöhen.

- Es reduziert das Gewicht vonGFK-Produkte.

- Die ebene Oberfläche sorgt für eine glattere Oberfläche des Faserverbundwerkstoffs.

- Es vereinfacht das manuelle Laminierverfahren und erhöht die Arbeitsproduktivität. Dieses Verstärkungsmaterial kann CFM in pultrudierten GFK- und RTM-Rohren ersetzen und auch Geweberovings in der zentrifugalgegossenen GFK-Rohrproduktion ersetzen.

Veröffentlichungsdatum: 22. Oktober 2025